No tratamento térmico, as atmosferas de forno mais comuns são criadas usando nitrogênio, hidrogênio, monóxido de carbono e gases inertes como argônio. Gases como metano, propano e amônia também são usados como fontes desses componentes ativos primários. O gás ou mistura específica não é arbitrária; é uma ferramenta precisamente controlada, escolhida para proteger a superfície do material ou mudar intencionalmente suas propriedades químicas em altas temperaturas.

A atmosfera do forno é um controle de engenharia ativo, não um ambiente passivo. Seu propósito é duplo: proteger a peça de reações prejudiciais como a oxidação ou servir como um agente reativo que melhora as propriedades da superfície, como a dureza.

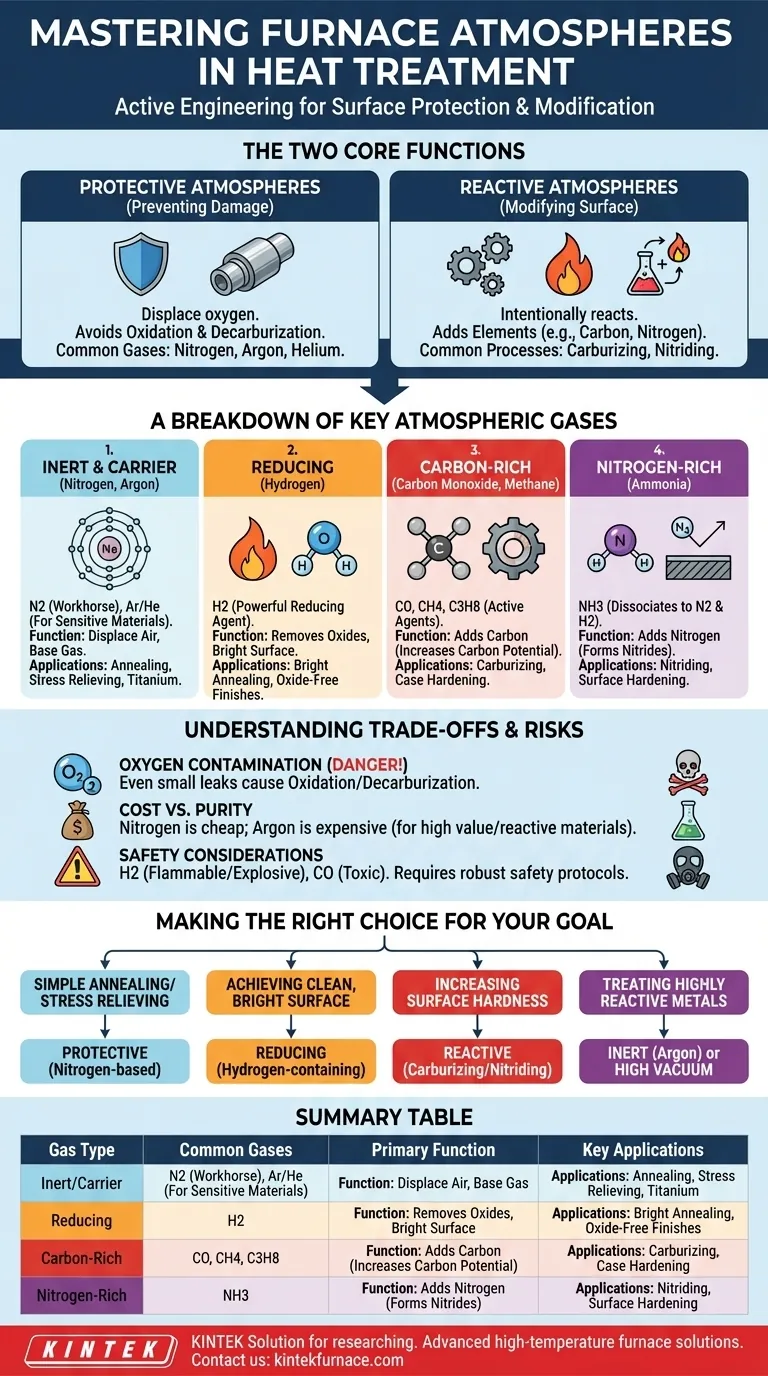

As Duas Funções Principais de uma Atmosfera de Forno

A escolha da atmosfera depende fundamentalmente se você precisa proteger o componente ou modificá-lo. Esses dois objetivos ditam ambientes químicos completamente diferentes dentro do forno.

Atmosferas Protetoras: Prevenindo Danos

O principal objetivo de uma atmosfera protetora é prevenir reações químicas indesejadas entre a superfície do metal quente e o ar. As reações mais comuns e prejudiciais são a oxidação (formação de carepa) e a decarburização (a perda de teor de carbono do aço, tornando-o mais macio).

Essas atmosferas funcionam deslocando o oxigênio. Elas são tipicamente compostas de nitrogênio, hidrogênio ou gases inertes, que não reagem negativamente com a peça.

Atmosferas Reativas: Modificando a Superfície

Em processos como a cementação (case hardening), a atmosfera é projetada intencionalmente para reagir com a superfície do metal. A mistura de gás atua como um transportador, fornecendo elementos específicos para serem absorvidos pela peça.

Por exemplo, na cementação (carburizing), gases ricos em carbono adicionam carbono à superfície do aço para aumentar sua dureza. Na nitretação (nitriding), a amônia é usada para introduzir nitrogênio para um efeito de endurecimento semelhante.

Uma Análise dos Gases Atmosféricos Chave

Cada gás tem um papel químico distinto. A maioria das atmosferas de forno não é um único gás puro, mas sim uma mistura cuidadosamente balanceada, projetada para um resultado específico.

Gases Inertes e Transportadores (Nitrogênio, Argônio)

Nitrogênio (N2) é o pilar das atmosferas de tratamento térmico. É relativamente barato e inerte na maioria das condições, tornando-o um excelente gás base para deslocar o ar.

Argônio (Ar) e Hélio (He) são gases verdadeiramente inertes. Eles são usados para materiais altamente sensíveis, como titânio ou certos aços inoxidáveis, onde mesmo o nitrogênio poderia formar nitretos indesejáveis em altas temperaturas.

Gases Redutores (Hidrogênio)

Hidrogênio (H2) é um poderoso agente redutor. Isso significa que ele busca ativamente e reage com o oxigênio, removendo óxidos de superfície e prevenindo a formação de novos.

Atmosferas com uma porcentagem significativa de hidrogênio são usadas para processos como o recozimento brilhante (bright annealing), onde um acabamento superficial limpo, brilhante e livre de óxidos é fundamental.

Gases Ricos em Carbono (Monóxido de Carbono, Metano)

Monóxido de Carbono (CO) é o gás ativo principal nos processos de cementação. Ele transfere eficientemente átomos de carbono para a superfície do aço, um processo conhecido como aumento do "potencial de carbono".

Gases como metano (CH4) ou propano são frequentemente usados como "gases de enriquecimento". Eles são adicionados a um gás transportador à base de nitrogênio e se decompõem em altas temperaturas para produzir o monóxido de carbono e o hidrogênio desejados.

Gases Ricos em Nitrogênio (Amônia)

Amônia Dissociada (NH3) é a fonte para a nitretação. No forno, a amônia se decompõe em suas partes constituintes: 75% de hidrogênio e 25% de nitrogênio. O nitrogênio elementar é então absorvido pela superfície do aço para formar compostos de nitreto duros.

Entendendo as Trocas e Riscos

A escolha de uma atmosfera envolve equilibrar os requisitos do processo, a compatibilidade do material, o custo e a segurança.

O Perigo da Contaminação por Oxigênio

Oxigênio (O2) é quase sempre um contaminante indesejado. Mesmo pequenos vazamentos que permitem a entrada de ar (que é 21% oxigênio) no forno podem levar a oxidação e decarburização significativas, comprometendo a qualidade da peça final.

Custo vs. Pureza

O nitrogênio é muito mais comum do que o argônio simplesmente porque é muito menos caro. Para a maioria das aplicações, o nitrogênio é suficientemente inerte. O alto custo do argônio só se justifica ao tratar materiais extremamente reativos ou de alto valor que exigem pureza química absoluta.

Considerações de Segurança

Muitos gases atmosféricos essenciais são perigosos. O hidrogênio é altamente inflamável e explosivo, exigindo manuseio cuidadoso e detecção de vazamentos. O monóxido de carbono é extremamente tóxico. As instalações que utilizam esses gases devem ter protocolos de segurança robustos, ventilação e sistemas de monitoramento.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo de processo dita diretamente a estratégia atmosférica correta.

- Se seu foco principal for recozimento simples ou alívio de tensões: Uma atmosfera protetora à base de nitrogênio é frequentemente a solução mais econômica.

- Se seu foco principal for obter uma superfície limpa e brilhante: Uma atmosfera contendo hidrogênio é necessária para reduzir quaisquer óxidos superficiais.

- Se seu foco principal for aumentar a dureza da superfície: Uma atmosfera reativa para cementação (usando monóxido de carbono) ou nitretação (usando amônia) é necessária.

- Se seu foco principal for tratar metais altamente reativos como o titânio: Apenas um gás inerte puro como argônio ou um vácuo alto evitará a contaminação.

Em última análise, dominar as atmosferas de forno consiste em usar a química controlada para alcançar um resultado metalúrgico preciso.

Tabela Resumo:

| Tipo de Gás | Gases Comuns | Função Principal | Aplicações Chave |

|---|---|---|---|

| Inerte/Transportador | Nitrogênio, Argônio | Deslocar oxigênio, prevenir reações | Recozimento, alívio de tensões, materiais sensíveis |

| Redutor | Hidrogênio | Remover óxidos, prevenir oxidação | Recozimento brilhante, superfícies livres de óxido |

| Rico em Carbono | Monóxido de Carbono, Metano | Adicionar carbono para endurecimento de superfície | Cementação, aumento do potencial de carbono |

| Rico em Nitrogênio | Amônia | Adicionar nitrogênio para endurecimento de superfície | Nitretação, formação de compostos de nitreto |

Com dificuldade em selecionar a atmosfera de forno correta para suas necessidades de tratamento térmico? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, aumentando a eficiência e os resultados. Contate-nos hoje para discutir como nossas soluções personalizadas podem otimizar seu processo!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório