No tratamento térmico moderno, os gases mais comuns usados para têmpera a gás são nitrogênio, hélio, argônio e hidrogênio. A seleção de um gás específico não é arbitrária; é uma decisão crítica de engenharia impulsionada pela taxa de resfriamento necessária, o tipo de metal que está sendo tratado, o custo operacional e as considerações de segurança.

A escolha de um gás de têmpera representa um trade-off fundamental entre o desempenho de resfriamento e o custo. Enquanto o nitrogênio serve como o padrão da indústria com bom custo-benefício, o hélio e o hidrogênio oferecem resfriamento significativamente mais rápido para aplicações exigentes, e o argônio proporciona uma inércia superior para metais reativos.

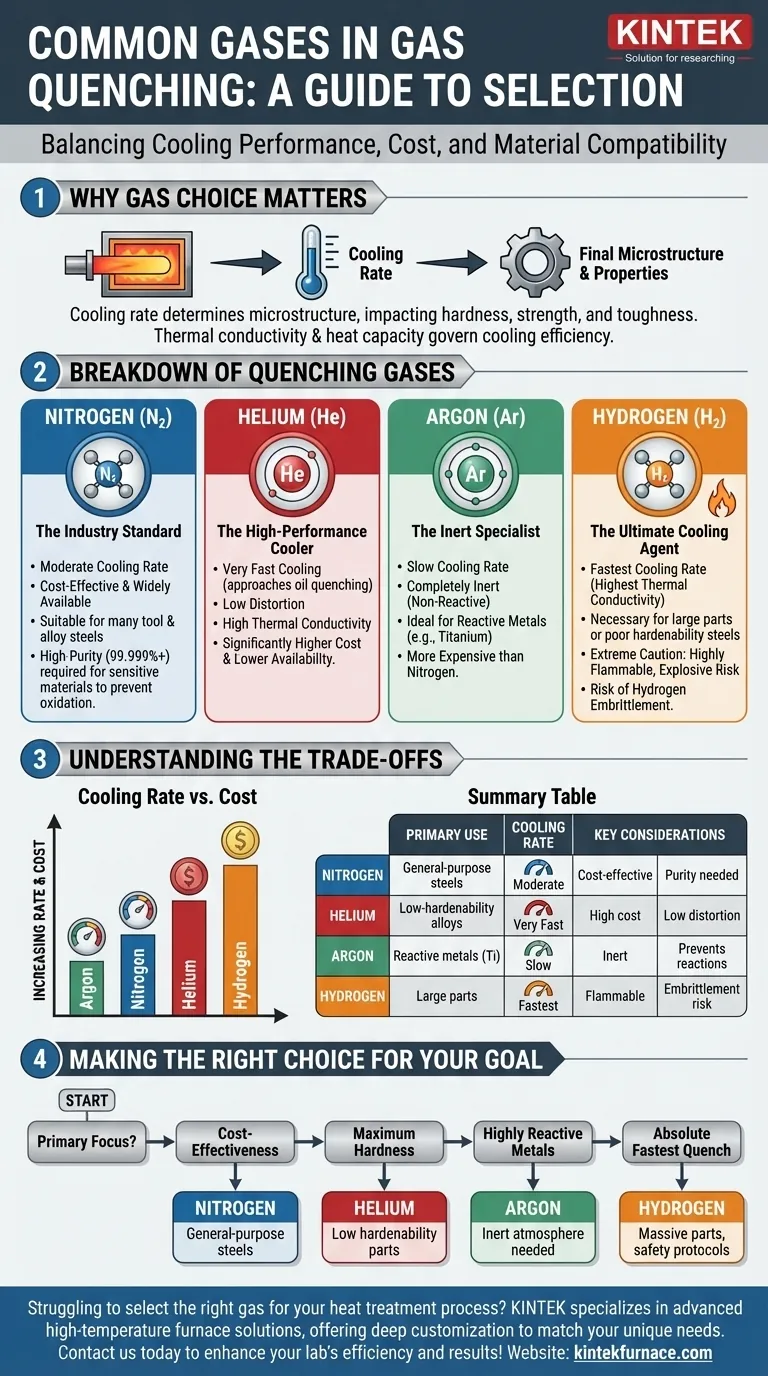

Por Que a Escolha do Gás Importa

Na têmpera a gás, o gás é o meio responsável por extrair o calor da peça metálica quente em uma taxa específica e controlada. Essa taxa de resfriamento determina a microestrutura final do material, que por sua vez dita suas propriedades mecânicas, como dureza, resistência e tenacidade.

A Física do Resfriamento

A eficiência de resfriamento de um gás é governada principalmente por sua condutividade térmica e calor específico. Um gás com alta condutividade térmica pode transferir calor da superfície da peça muito mais rapidamente. É por isso que gases diferentes produzem resultados vastamente diferentes.

O Objetivo: Transformação Controlada

O objetivo é resfriar o metal rápido o suficiente para atingir a fase metalúrgica desejada—frequentemente martensita para aços—sem causar estresse térmico excessivo, distorção ou rachaduras que podem ocorrer com têmperas líquidas agressivas como água ou óleo.

Uma Análise dos Gases de Têmpera Comuns

Cada gás oferece um perfil único de desempenho, custo e compatibilidade de material.

Nitrogênio (N₂) — O Padrão da Indústria

O nitrogênio é o gás de têmpera mais utilizado devido ao seu excelente equilíbrio entre custo e desempenho. É prontamente disponível, relativamente barato e fornece uma taxa de resfriamento moderada, adequada para muitos aços ferramenta e aços ligados comuns.

Para materiais sensíveis, como aços para trabalho a frio de alta liga ou aços inoxidáveis, utiliza-se nitrogênio de alta pureza (99,999% ou superior) para evitar qualquer oxidação da superfície ou reações químicas indesejadas durante a têmpera.

Hélio (He) — O Resfriador de Alto Desempenho

O hélio possui uma condutividade térmica muito maior do que o nitrogênio. Isso permite que ele atinja taxas de resfriamento que podem se aproximar das da têmpera em óleo, mas sem a distorção da peça associada, custos de limpeza ou preocupações ambientais.

Sua principal desvantagem é seu custo significativamente maior e menor disponibilidade em comparação com o nitrogênio, reservando-o para aplicações onde a dureza máxima ou a velocidade de resfriamento são críticas para ligas de baixa temperabilidade.

Argônio (Ar) — O Especialista Inerte

A principal vantagem do argônio é sua completa inércia. É ainda menos reativo que o nitrogênio. Isso o torna o gás de escolha para a têmpera de metais altamente reativos, como ligas de titânio, onde até mesmo o risco mínimo de formação de nitretos (uma reação possível com o nitrogênio) é inaceitável.

No entanto, a condutividade térmica do argônio é menor que a do nitrogênio, resultando em uma têmpera mais lenta. Também é mais caro que o nitrogênio, limitando seu uso a esses casos especializados.

Hidrogênio (H₂) — O Agente de Resfriamento Definitivo

O hidrogênio possui a maior condutividade térmica de qualquer gás, proporcionando as taxas de têmpera mais rápidas possíveis. Essa capacidade extrema de resfriamento é necessária para grandes seções transversais ou aços com temperabilidade muito baixa.

O uso de hidrogênio requer extremo cuidado. É altamente inflamável e pode formar misturas explosivas com o ar. Além disso, pode causar fragilização por hidrogênio em certos aços, um fenômeno em que o metal se torna quebradiço e falha inesperadamente. Seu uso é restrito a fornos e aplicações especializadas onde os riscos podem ser meticulosamente gerenciados.

Entendendo os Trade-offs

Selecionar um gás de têmpera é um exercício de equilibrar prioridades concorrentes. Não existe um único gás "melhor", apenas o gás mais apropriado para um objetivo específico.

Taxa de Resfriamento vs. Custo

A relação é direta e clara. Para o resfriamento mais rápido, você deve aceitar custos e complexidade mais altos.

- Mais Rápido: Hidrogênio (custo e complexidade mais altos)

- Muito Rápido: Hélio (custo muito alto)

- Moderado: Nitrogênio (custo-benefício)

- Mais Lento: Argônio (mais caro que o nitrogênio)

Pureza do Gás e Qualidade da Peça

Impurezas como oxigênio ou umidade no gás de têmpera podem causar defeitos superficiais indesejáveis, como oxidação e descarbonetação. O uso de um gás de alta pureza, especialmente com peças de alto valor, garante um acabamento limpo e brilhante e preserva a integridade da superfície do material.

Reatividade e Compatibilidade do Material

Você deve combinar o gás com o metal. Embora o nitrogênio seja em grande parte inerte, ele pode reagir com elementos como titânio, alumínio e cromo em altas temperaturas para formar nitretos. O risco do hidrogênio causar fragilização o torna inadequado para muitas ligas ferrosas. O argônio é a solução para os materiais mais reativos.

Fazendo a Escolha Certa para o Seu Objetivo

Baseie sua decisão em seus principais fatores técnicos e econômicos.

- Se seu foco principal for custo-benefício para aços ferramenta e ligados de uso geral: O nitrogênio é a escolha clara e lógica padrão.

- Se seu foco principal for atingir a dureza máxima em peças com baixa temperabilidade: O hélio proporciona uma têmpera de alto desempenho sem os riscos de segurança do hidrogênio.

- Se seu foco principal for a têmpera de metais altamente reativos, como ligas de titânio: O argônio é a única escolha para garantir uma atmosfera inerte e prevenir reações superficiais indesejadas.

- Se seu foco principal for atingir a taxa de têmpera mais rápida absoluta para peças maciças: O hidrogênio é a opção mais potente, desde que você tenha o equipamento especializado e os protocolos de segurança para gerenciá-lo.

Ao entender esses trade-offs fundamentais, você pode selecionar o gás que corresponde precisamente aos seus objetivos metalúrgicos, restrições operacionais e orçamento.

Tabela Resumo:

| Gás | Uso Principal | Taxa de Resfriamento | Considerações Principais |

|---|---|---|---|

| Nitrogênio | Aços ferramenta e ligados de uso geral | Moderada | Custo-benefício, amplamente disponível, pode exigir alta pureza |

| Hélio | Ligas de baixa temperabilidade que requerem alta dureza | Muito Rápida | Custo elevado, baixa distorção, aproxima-se das taxas de têmpera em óleo |

| Argônio | Metais altamente reativos como ligas de titânio | Lenta | Completamente inerte, previne reações superficiais, mais caro |

| Hidrogênio | Peças grandes ou aços de baixa temperabilidade | Mais Rápida | Custo mais alto, inflamável, risco de fragilização por hidrogênio |

Com dificuldades para selecionar o gás certo para o seu processo de tratamento térmico? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Com P&D excepcional e fabricação interna, oferecemos personalização profunda para corresponder precisamente às suas necessidades experimentais exclusivas, garantindo taxas de resfriamento e propriedades de material ideais. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais