Em sua essência, selecionar o material de cadinho correto para um forno de fundição a vácuo é um ato de equilíbrio entre três fatores críticos: inércia química, estabilidade térmica e durabilidade mecânica. O objetivo é escolher um material que não derreta, quebre ou contamine sua liga durante o processo de fundição de alta temperatura e alto vácuo, garantindo a integridade e a pureza do seu produto final.

O erro mais comum é ver o cadinho como um simples recipiente. Na realidade, ele é um componente ativo em um sistema metalúrgico complexo. A escolha certa previne contaminação catastrófica da fusão e falha do processo, enquanto a escolha errada a garante.

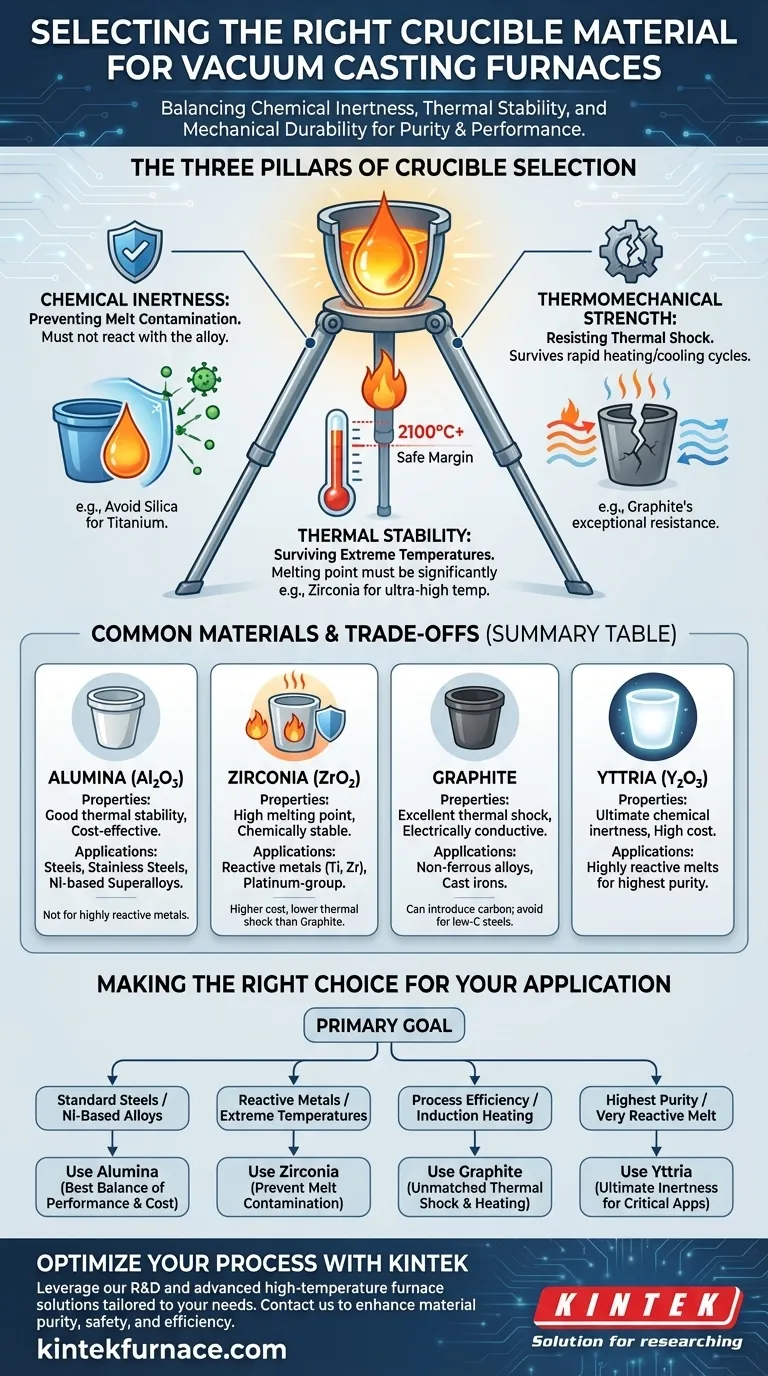

Os Três Pilares da Seleção de Cadinhos

Seu processo de tomada de decisão deve ser fundamentado em uma compreensão clara de como o material escolhido se comportará sob as condições extremas do seu forno. Estes três pilares são inegociáveis.

Inércia Química: Prevenindo a Contaminação da Fusão

A função primária do ambiente de vácuo é impedir que o metal fundido reaja com os gases atmosféricos. No entanto, uma reação entre o metal líquido e o próprio cadinho pode ser igualmente prejudicial.

O material do cadinho deve ser quimicamente inerte em relação à liga específica que está sendo derretida. Se não for, o cadinho pode se dissolver na fusão, introduzindo impurezas que alteram as propriedades químicas e mecânicas da liga final.

Por exemplo, usar um cadinho à base de sílica para derreter titânio seria desastroso, pois o titânio altamente reativo removeria oxigênio da sílica, contaminando a fusão e destruindo o cadinho.

Estabilidade Térmica: Sobrevivendo a Temperaturas Extremas

Este fator parece óbvio, mas tem nuances importantes. O ponto de fusão do cadinho deve ser significativamente maior do que a temperatura máxima de processamento de sua liga.

Uma margem de segurança é crucial. Operar muito próximo ao ponto de amolecimento de um cadinho pode levar à deformação ou, no pior dos casos, a uma falha completa e perda da carga fundida dentro da câmara do forno.

Materiais como a zircônia são selecionados para aplicações de temperatura ultra-alta (acima de 2100°C) precisamente porque mantêm sua integridade estrutural muito além do ponto de fusão da maioria das ligas comerciais.

Resistência Termomecânica: Resistindo ao Choque Térmico

Os ciclos de fundição a vácuo frequentemente envolvem aquecimento e resfriamento rápidos. Esses gradientes de temperatura criam tensões internas dentro do material do cadinho.

Um material com baixa resistência ao choque térmico rachará e falhará prematuramente, às vezes após apenas alguns ciclos. Isso não é apenas caro em termos de cadinhos de reposição, mas também representa um risco significativo de segurança.

A grafite, por exemplo, é valorizada por sua excepcional resistência ao choque térmico, permitindo-lhe sobreviver a milhares de ciclos rápidos de aquecimento e resfriamento sem falhar.

Compreendendo as Compensações: Materiais de Cadinho Comuns

Não existe um único material "melhor"; cada um envolve uma compensação entre desempenho, aplicação e custo.

Alumina (Al₂O₃)

A alumina é um cavalo de batalha econômico para derreter muitas ligas comuns. Oferece boa estabilidade térmica e é relativamente inerte a muitos materiais.

É a escolha padrão para derreter aços, aços inoxidáveis e muitas superligas à base de níquel. No entanto, não é adequada para metais altamente reativos como titânio ou zircônio.

Zircônia (ZrO₂)

Ao derreter metais ou ligas reativas em temperaturas extremas, a zircônia é o padrão da indústria. Sua estabilidade química e ponto de fusão muito alto a tornam uma das poucas opções viáveis.

É essencial para processar titânio, zircônio, urânio e metais do grupo da platina. Sua principal desvantagem é um custo mais alto e, geralmente, menor resistência ao choque térmico em comparação com a grafite. É frequentemente estabilizada com ítria (Zircônia Estabilizada com Ítria, ou YSZ) para melhorar suas propriedades termomecânicas.

Grafite

A grafite se destaca devido à sua excelente resistência ao choque térmico e condutividade elétrica. Em um forno de indução, um cadinho de grafite pode servir tanto como recipiente quanto como elemento de aquecimento (susceptor).

É ideal para muitas ligas não ferrosas e ferros fundidos. Sua principal limitação é que pode introduzir carbono na fusão, tornando-a inadequada para a produção de aços de baixo carbono ou carbono extra-baixo. Também oxidará e se degradará rapidamente se a integridade do vácuo for ruim.

Ítria (Y₂O₃)

Para as aplicações mais exigentes que envolvem fusões altamente reativas onde até mesmo a zircônia é insuficiente, a ítria oferece o nível máximo de inércia química. É excepcionalmente estável, mas também é significativamente mais cara e é reservada para aplicações críticas de alto valor.

Fazendo a Escolha Certa para Sua Aplicação

Use isso como ponto de partida para guiar sua seleção de material com base em seu objetivo metalúrgico principal.

- Se o seu foco principal for a fundição de aços padrão ou ligas à base de níquel: A alumina oferece o melhor equilíbrio entre desempenho e eficiência de custo.

- Se o seu foco principal for a fundição de metais reativos (por exemplo, titânio) ou o trabalho em temperaturas extremas: A zircônia (frequentemente estabilizada com ítria) é a escolha necessária para prevenir a contaminação da fusão.

- Se o seu foco principal for a eficiência do processo em um forno de indução e uma leve absorção de carbono for aceitável: A grafite oferece resistência ao choque térmico e desempenho de aquecimento incomparáveis.

- Se o seu foco principal for alcançar a mais alta pureza absoluta com uma fusão muito reativa: Você deve investir em um material especializado como a ítria.

Em última análise, a seleção de um material de cadinho é uma decisão crítica do processo que impacta diretamente a qualidade do produto, a segurança operacional e a eficiência econômica.

Tabela Resumo:

| Material do Cadinho | Propriedades Chave | Aplicações Comuns |

|---|---|---|

| Alumina (Al₂O₃) | Boa estabilidade térmica, custo-benefício | Aços, aços inoxidáveis, superligas à base de níquel |

| Zircônia (ZrO₂) | Alto ponto de fusão, quimicamente estável | Metais reativos como titânio, zircônio, metais do grupo da platina |

| Grafite | Excelente resistência ao choque térmico, eletricamente condutiva | Ligas não ferrosas, ferros fundidos (evitar para aços de baixo carbono) |

| Ítria (Y₂O₃) | Inércia química máxima, custo elevado | Fusões altamente reativas para aplicações de maior pureza |

Pronto para otimizar seu processo de fundição a vácuo com o cadinho certo? Na KINTEK, alavancamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossa experiência pode aprimorar a pureza, segurança e eficiência do seu material!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5