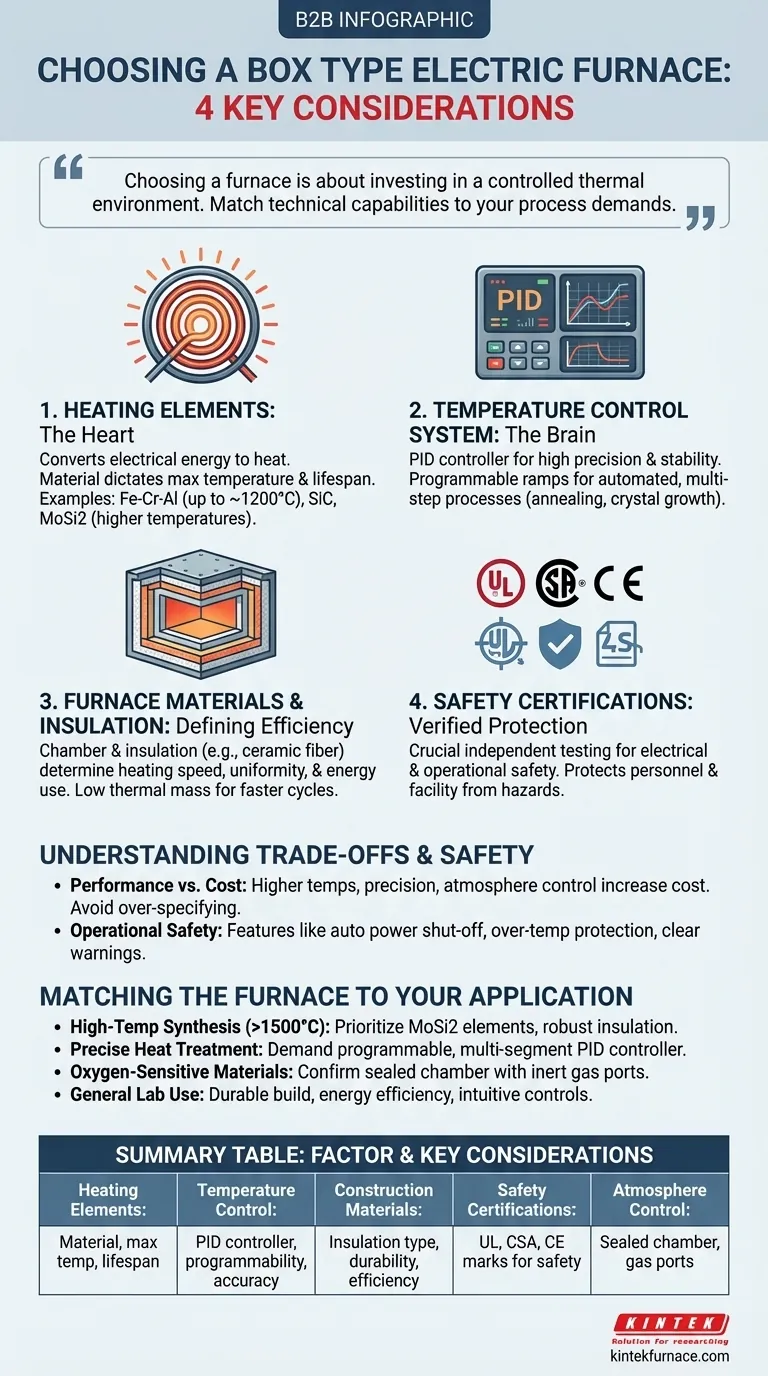

Para selecionar o forno elétrico tipo caixa certo, você deve avaliar quatro áreas chave: os elementos de aquecimento, o sistema de controle de temperatura, os materiais de construção do forno e a presença de certificações de segurança verificadas. Esses componentes ditam diretamente o desempenho, a confiabilidade e a adequação do forno para sua aplicação científica ou industrial específica.

Escolher um forno não é adquirir um equipamento; é investir em um ambiente térmico controlado. O objetivo central é corresponder às capacidades técnicas do forno—seus limites de temperatura, precisão e controle atmosférico—às demandas precisas do seu processo.

Desconstruindo os Componentes Centrais

Um forno tipo caixa parece simples, mas seu desempenho depende da sinergia entre alguns sistemas críticos. Entender como cada parte contribui para o todo é a chave para tomar uma decisão informada.

Elementos de Aquecimento: O Coração do Forno

Elementos de aquecimento são os componentes que convertem energia elétrica em calor. Sua composição material é o fator único mais importante que determina a temperatura máxima de operação e a vida útil do forno.

Os elementos são escolhidos para faixas de temperatura específicas. Para temperaturas baixas a médias (até ~1200°C), ligas de ferro-cromo-alumínio são comuns. Para temperaturas mais altas, materiais como carboneto de silício (SiC) ou dissiliceto de molibdênio (MoSi2) são necessários, cada um oferecendo características de desempenho e vida útil diferentes.

Sistema de Controle de Temperatura: O Cérebro da Operação

O sistema de controle dita a precisão e a estabilidade da temperatura dentro da câmara. Fornos modernos usam um controlador PID (Proporcional-Integral-Derivativo), que continuamente faz microajustes para manter a temperatura definida com alta precisão.

Procure por sistemas que ofereçam rampas de aquecimento e resfriamento programáveis. Isso permite processos térmicos automatizados e multi-etapas, o que é essencial para aplicações como recozimento, têmpera e crescimento de cristais. Esta característica é a base da "alta precisão de controle de temperatura" e "controle automático de temperatura" mencionadas como vantagens chave.

Materiais do Forno e Isolamento: Definindo a Eficiência

A câmara do forno e o isolamento circundante determinam a velocidade de aquecimento, a uniformidade da temperatura e o consumo de energia. O isolamento de fibra cerâmica de alta qualidade é padrão para fornos modernos, pois possui baixa massa térmica e excelentes propriedades isolantes.

Isso permite ciclos de aquecimento e resfriamento mais rápidos e reduz a quantidade de energia desperdiçada para o ambiente circundante. O próprio material da câmara deve ser capaz de suportar os ciclos térmicos e quaisquer potenciais reações químicas de suas amostras.

Controle de Atmosfera: Protegendo Seu Processo

Muitos processos de materiais avançados são sensíveis ao oxigênio em altas temperaturas. Se você estiver trabalhando com esses materiais, um forno com controle de atmosfera não é um luxo—é uma necessidade.

Essa capacidade envolve uma câmara hermeticamente selada e portas que permitem purgar o ar e introduzir um gás inerte, como argônio ou nitrogênio. Isso evita a oxidação e garante a integridade química do seu material.

Compreendendo as Compensações e os Imperativos de Segurança

A seleção de um forno envolve equilibrar os requisitos de desempenho com o orçamento e as realidades operacionais. Uma avaliação objetiva dos riscos e compromissos é fundamental.

Desempenho vs. Custo

Existe uma correlação direta entre o desempenho do forno e o preço. Temperaturas máximas mais altas, controladores mais precisos e capacidades de atmosfera especializadas aumentam o custo.

Evite super-especificar. Um forno classificado para 1700°C é uma despesa desnecessária se o seu processo nunca exceder 1100°C. Defina sua temperatura máxima absoluta e requisitos de precisão primeiro para restringir suas opções de forma eficaz.

O Papel Crítico das Certificações de Segurança

Nunca ignore as certificações de segurança como UL, CSA ou marca CE. Estas não são etiquetas de marketing; são a prova de que o forno foi testado e verificado independentemente para atender a rigorosos padrões de segurança elétrica e operacional.

Um forno certificado protege seu pessoal e sua instalação contra falhas elétricas, superaquecimento e outros perigos potenciais. É uma marca inegociável de um produto profissionalmente projetado.

Segurança Operacional e Confiabilidade

O design do forno deve apoiar a operação segura. Recursos como desligamento automático de energia quando a porta é aberta, proteção contra sobretemperatura e indicadores de aviso claros são essenciais.

Antes de comprar, considere os procedimentos mencionados no manual. Um forno bem projetado facilita o cumprimento dos protocolos de segurança, como garantir a conexão de energia adequada e monitorar as condições do forno durante uma corrida.

Combinando o Forno com a Sua Aplicação

Sua escolha deve ser guiada por seu objetivo técnico principal. Use estes pontos para focar sua avaliação.

- Se o seu foco principal é a síntese de materiais de alta temperatura (>1500°C): Priorize fornos com elementos de dissiliceto de molibdênio (MoSi2) e um design de isolamento robusto e multicamadas.

- Se o seu foco principal é o tratamento térmico ou recozimento preciso: Exija um controlador PID programável e multisegmento para controle preciso sobre as rampas de aquecimento e resfriamento.

- Se o seu foco principal é o processamento de materiais sensíveis ao oxigênio: Confirme se o forno possui uma câmara totalmente selada com portas de entrada e saída de gás para controle de atmosfera inerte.

- Se o seu foco principal é o uso geral de laboratório com operação frequente: Procure uma construção durável, excelente eficiência energética de isolamento de qualidade e controles intuitivos e confiáveis.

Fazer a escolha certa é sobre definir claramente suas necessidades para garantir que seu forno se torne uma ferramenta confiável e poderosa para o seu trabalho.

Tabela Resumo:

| Fator | Considerações Chave |

|---|---|

| Elementos de Aquecimento | Material (p. ex., MoSi2 para altas temps), temperatura máxima, vida útil |

| Controle de Temperatura | Controlador PID, programabilidade, precisão, taxas de rampa |

| Materiais de Construção | Tipo de isolamento, durabilidade da câmara, eficiência energética |

| Certificações de Segurança | Marcas UL, CSA, CE para segurança operacional |

| Controle de Atmosfera | Câmara selada, portas de gás para ambientes inertes |

Aprimore as capacidades do seu laboratório com os fornos tipo caixa avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura personalizadas. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos apoiados por profunda personalização para atender às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar sua precisão, segurança e eficiência no processamento térmico!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a importância do ambiente térmico na calcinação? Obtenha Fases Cerâmicas Puras com a KINTEK

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material

- Qual é a importância da precisão do controle de temperatura em fornos de alta temperatura para dióxido de titânio dopado com carbono?

- Qual é a função dos fornos de caixa de alta temperatura de laboratório no tratamento T6 de alumínio? Chave para a Resistência do Material