Escolher um forno de sinterização é um investimento crítico que impacta diretamente a qualidade do produto, a eficiência operacional e seus resultados financeiros. A decisão depende de três pilares centrais: os materiais específicos que você está processando, seu volume de produção e velocidade necessários, e as restrições operacionais do seu ambiente, como orçamento e habilidade do usuário.

O forno ideal não é aquele com mais recursos, mas aquele cujas capacidades técnicas—temperatura, atmosfera e capacidade—estão precisamente alinhadas com sua aplicação específica. Uma incompatibilidade em qualquer uma dessas áreas fundamentais levará inevitavelmente a uma qualidade comprometida, ineficiência do processo e desperdício de recursos.

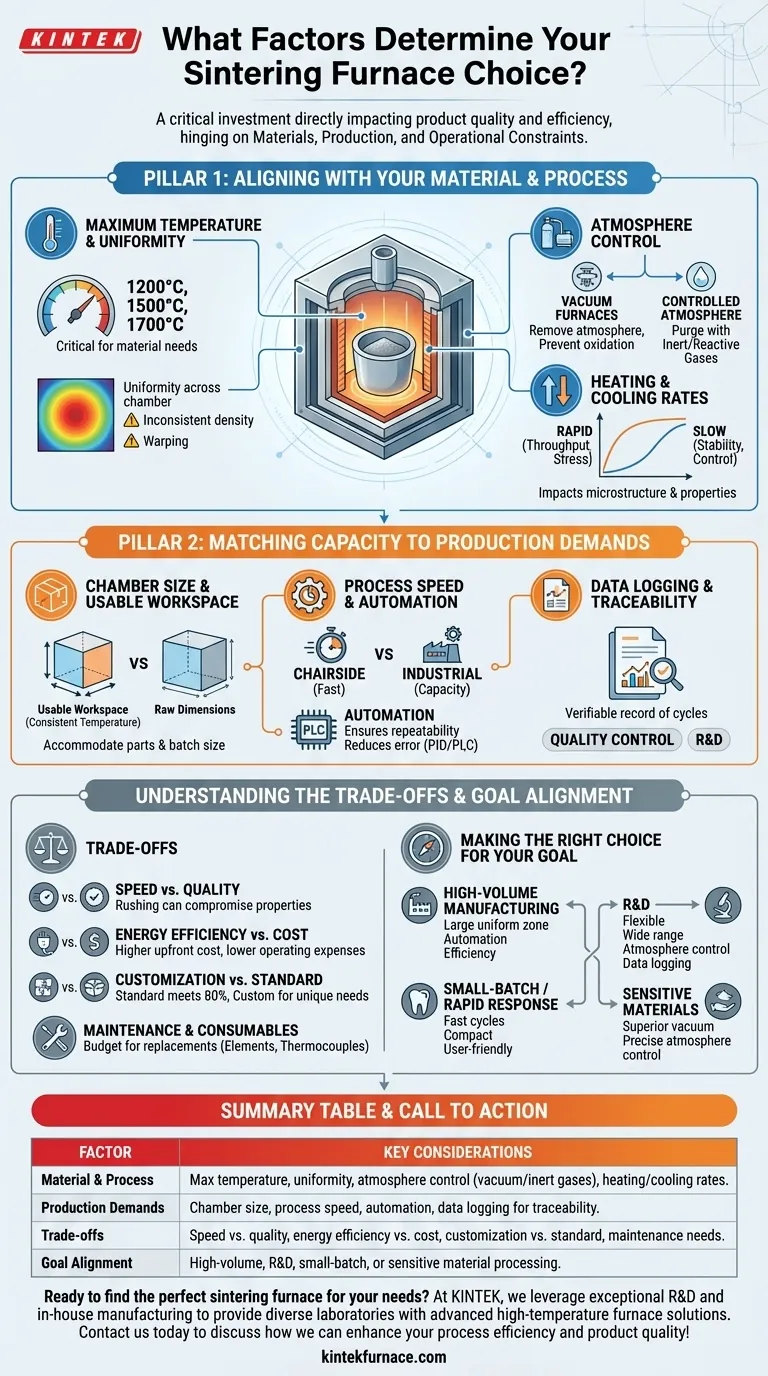

Pilar 1: Alinhando com Seu Material e Processo

O primeiro e mais crítico passo é definir os requisitos inegociáveis do material que você pretende sinterizar. Isso determina as especificações técnicas fundamentais do forno.

Temperatura Máxima e Uniformidade

O forno deve ser capaz de atingir e manter com segurança a temperatura de sinterização exigida para o seu material. As temperaturas máximas de operação comuns são 1200°C, 1500°C e 1700°C.

Igualmente importante é a uniformidade da temperatura em toda a câmara. A falta de uniformidade pode levar à densidade inconsistente, empenamento ou sinterização incompleta em diferentes partes do seu lote.

Controle de Atmosfera

Muitos materiais, especialmente metais e certas cerâmicas avançadas, oxidarão ou reagirão de forma indesejável se aquecidos ao ar. O controle de atmosfera é essencial para gerenciar o ambiente químico durante o ciclo.

Suas opções incluem:

- Fornos a Vácuo: Removem a atmosfera para prevenir oxidação e contaminação. O nível de vácuo necessário (por exemplo, alto vácuo vs. ultra-alto vácuo) depende da sensibilidade do material e dos requisitos de pureza.

- Fornos de Atmosfera Controlada: Purgam a câmara com um gás inerte (como Argônio ou Nitrogênio) para deslocar o oxigênio ou introduzem gases reativos para tratamentos de superfície específicos.

Taxas de Aquecimento e Resfriamento

A velocidade com que o forno aquece e esfria tem um impacto significativo na microestrutura final e nas propriedades do material.

Altas taxas de aquecimento/resfriamento aumentam o rendimento, mas podem induzir choque térmico ou tensões internas em peças sensíveis. Rampa mais lentas e controladas são frequentemente necessárias para garantir estabilidade dimensional e resultados consistentes.

Pilar 2: Adequando a Capacidade às Suas Demandas de Produção

Uma vez atendidas as necessidades de material, você deve alinhar as capacidades do forno com seu fluxo de trabalho e metas de produção.

Tamanho da Câmara e Espaço de Trabalho Útil

O tamanho da câmara interna do forno deve acomodar suas peças e o tamanho do lote. Considere não apenas as dimensões brutas, mas o espaço de trabalho útil—a área que mantém uma uniformidade de temperatura consistente.

Avalie o tamanho típico do seu lote e as dimensões das suas maiores peças para evitar um gargalo na produção.

Velocidade do Processo e Automação

Considere sua vazão necessária. Um forno para aplicações odontológicas chairside prioriza ciclos extremamente rápidos, enquanto um forno para produção industrial pode priorizar capacidade e consistência em vez de velocidade bruta.

As capacidades de automação do processo, que vão desde controladores PID simples para regulação de temperatura até sistemas PLC avançados, garantem a repetibilidade e reduzem a chance de erro do operador. Esses sistemas podem gerenciar programas de várias etapas com controle preciso sobre temperatura, atmosfera e tempos de permanência.

Registro de Dados e Rastreabilidade

Para controle de qualidade, P&D e ambientes de produção certificados, a capacidade de registrar dados do processo é crucial. Isso fornece um registro verificável de cada ciclo de sinterização, garantindo a rastreabilidade e ajudando a diagnosticar quaisquer problemas de produção.

Compreendendo as Trocas

Cada projeto de forno representa uma série de compromissos de engenharia. Compreender essas trocas é fundamental para fazer uma escolha informada.

Velocidade vs. Qualidade Final

Embora ciclos de sinterização rápidos sejam atraentes para a produtividade, nem sempre são ideais. Acelerar o processo pode levar à sinterização incompleta ou tensões internas, comprometendo as propriedades mecânicas da peça final. Sempre verifique se um ciclo "rápido" pode entregar a qualidade que você exige.

Eficiência Energética vs. Custo Inicial

Fornos com isolamento avançado, elementos de aquecimento modernos e fontes de energia eficientes consomem significativamente menos energia. Embora esses modelos geralmente tenham um custo inicial mais alto, as economias nos custos operacionais de longo prazo podem ser substanciais, especialmente em ambientes de alto volume.

Personalização vs. Modelos Padrão

Um forno padrão, pronto para uso, pode atender a 80% das suas necessidades a um custo menor. No entanto, para processos ou materiais únicos, um forno personalizado com dimensões de câmara específicas, opções de atmosfera ou sistemas de controle pode ser necessário para alcançar resultados ótimos.

Manutenção e Consumíveis

Um forno não é uma compra única. Orçamento para manutenção contínua e substituição de consumíveis como elementos de aquecimento, termopares e vedações a vácuo. Pergunte sobre a vida útil e o custo desses componentes antes de comprar.

Fazendo a Escolha Certa para Seu Objetivo

Selecione um forno combinando metodicamente suas especificações com seu objetivo principal.

- Se o seu foco principal é a fabricação de alto volume: Priorize um forno com uma zona de aquecimento grande e uniforme, automação robusta para repetibilidade e alta eficiência energética para minimizar os custos operacionais.

- Se o seu foco principal é pesquisa e desenvolvimento (P&D): Escolha um forno flexível com ampla faixa de temperatura, opções versáteis de controle de atmosfera e amplas capacidades de registro de dados.

- Se o seu foco principal é a produção de pequenos lotes ou de resposta rápida (por exemplo, laboratórios odontológicos): Concentre-se em tempos de ciclo rápidos, um formato compacto e uma interface intuitiva e fácil de usar para minimizar o treinamento e os erros operacionais.

- Se o seu foco principal é o processamento de materiais altamente sensíveis ou reativos: Invista em níveis de vácuo superiores e sistemas de controle de atmosfera precisos e verificáveis para garantir a pureza e a integridade do material.

Ao avaliar sistematicamente suas necessidades em relação a esses princípios fundamentais, você pode selecionar um forno que sirva como uma base confiável para o seu trabalho por muitos anos.

Tabela Resumo:

| Fator | Principais Considerações |

|---|---|

| Material & Processo | Temperatura máxima, uniformidade, controle de atmosfera (vácuo/gases inertes), taxas de aquecimento/resfriamento |

| Demandas de Produção | Tamanho da câmara, velocidade do processo, automação, registro de dados para rastreabilidade |

| Trocas | Velocidade vs. qualidade, eficiência energética vs. custo, personalização vs. modelos padrão, necessidades de manutenção |

| Alinhamento de Objetivos | Alto volume, P&D, pequenos lotes ou processamento de materiais sensíveis |

Pronto para encontrar o forno de sinterização perfeito para suas necessidades? Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência do seu processo e a qualidade do produto!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de mufla de laboratório com elevação inferior

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança