Em sua essência, o projeto de um forno rotativo é um exercício meticuloso de equilibrar três domínios interconectados: as características inerentes do material, a transformação térmica e química específica necessária, e a engenharia mecânica que a torna possível. O dimensionamento e o projeto não são escolhidos em um catálogo; eles são derivados sob medida a partir dessas entradas fundamentais para garantir a eficiência operacional, a qualidade do produto e a relação custo-benefício.

Um forno rotativo não é um equipamento genérico. É um sistema construído para um fim específico, onde cada parâmetro de projeto — desde seu diâmetro e comprimento até sua velocidade de rotação — é uma resposta direta às propriedades físicas, térmicas e químicas exclusivas do material que está sendo processado.

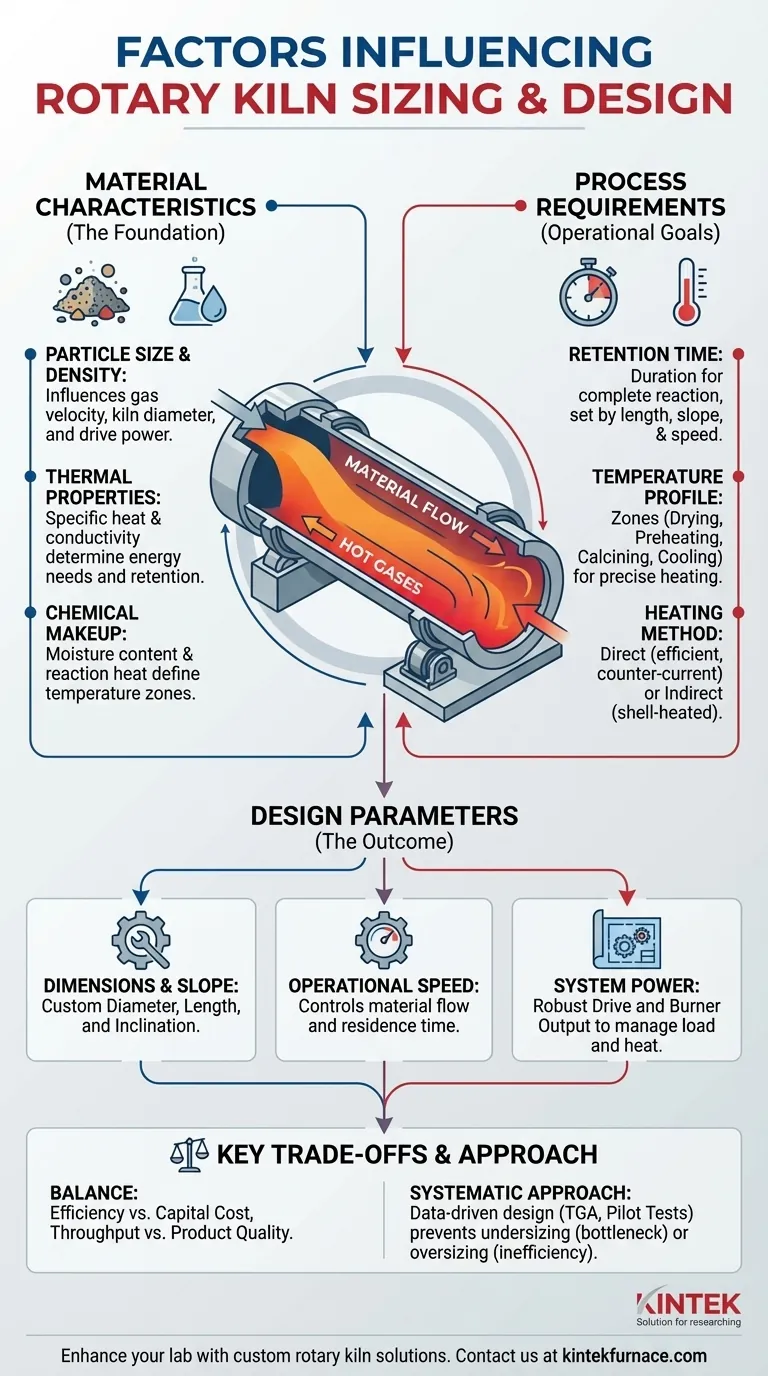

Características do Material: A Fundação do Projeto

O material que você pretende processar é o fator mais importante que impulsiona todo o projeto. Cada decisão decorre da compreensão de como ele se comporta antes, durante e após o aquecimento.

Propriedades Físicas: Tamanho, Densidade e Fluxo

A forma física do material de alimentação dita as dimensões básicas do forno e os requisitos de energia. A distribuição do tamanho das partículas influencia diretamente a velocidade máxima permitida do gás dentro do forno. Pós finos podem ser facilmente arrastados pelo gás do processo, exigindo um diâmetro de forno maior para reduzir a velocidade do gás, enquanto materiais granulados ou em pelotas podem tolerar velocidades mais altas em uma carcaça de diâmetro menor.

A massa específica aparente também é crítica. Materiais de alta densidade exigem estruturas de suporte mais robustas e um sistema de acionamento mais potente para lidar com a carga aumentada.

Propriedades Térmicas: Como o Material Responde ao Calor

As propriedades térmicas de um material determinam a entrada de energia e o tempo necessário para o processamento. O calor específico define quanta energia é necessária para elevar a temperatura do material, impactando o consumo de combustível.

A condutividade térmica mede a eficiência com que o calor se move através da camada de material. Uma condutividade ruim pode exigir tempos de residência mais longos ou estruturas internas, como elevadores (lifters), para garantir que todo o material seja aquecido uniformemente.

Finalmente, o calor de reação — se um processo é endotérmico (absorve energia) ou exotérmico (libera energia) — é um fator importante no cálculo do balanço energético geral e no projeto do sistema de queima.

Propriedades Químicas: A Transformação em Si

A composição química define o propósito central do forno. O teor de umidade, por exemplo, deve ser bem compreendido. A Análise Termogravimétrica (TGA) pode revelar as temperaturas nas quais a água livre (cerca de 100°C) e a água quimicamente ligada (até 260°C ou mais) são liberadas.

Esses dados são essenciais para projetar o perfil de temperatura do forno e garantir que energia e tempo suficientes sejam alocados para cada estágio da transformação, desde a secagem simples até a calcinação química complexa.

Requisitos do Processo: Definindo o Objetivo Operacional

Uma vez que o material é compreendido, você deve definir as metas operacionais específicas. Esses requisitos traduzem as propriedades do material em um conjunto de parâmetros de desempenho para o forno.

Tempo de Residência: Quanto Tempo é Suficiente?

O tempo de residência é a duração que um material passa dentro do forno. Esta é uma das variáveis de processo mais críticas, pois deve ser longo o suficiente para que as reações térmicas e químicas desejadas se completem totalmente.

Não é uma configuração única, mas um resultado determinado por três fatores mecânicos chave: o comprimento do forno, sua inclinação (rampa) e sua velocidade de rotação.

Perfil de Temperatura: A Jornada Térmica

Um forno não é mantido a uma única temperatura. Em vez disso, ele opera com um perfil de temperatura específico ao longo de seu comprimento, criando zonas distintas. Um perfil típico inclui uma zona de secagem, uma zona de pré-aquecimento, uma zona de calcinação/reação de alta temperatura e uma zona de resfriamento.

Este perfil é meticulosamente projetado com base na análise térmica (como TGA) para garantir que o material seja aquecido na taxa correta e atinja a temperatura alvo pelo tempo necessário. O queimador e o sistema de combustão, tipicamente na extremidade de descarga, geram esse gradiente térmico.

Método de Aquecimento: Queima Direta vs. Indireta

A maioria dos fornos rotativos utiliza aquecimento direto, contracorrente. Neste arranjo altamente eficiente, o queimador dispara na extremidade de descarga do forno, e os gases quentes fluem pelo forno na direção oposta ao fluxo do material. Isso maximiza a transferência de calor, pois os gases mais quentes encontram o material mais processado.

Em alguns casos, o aquecimento indireto, onde a carcaça é aquecida por fora, é usado para materiais que não podem entrar em contato com os gases de combustão.

Compreendendo as Compensações (Trade-offs)

Projetar um forno envolve navegar em uma série de compensações críticas de engenharia e econômicas. Estar ciente delas é essencial para tomar decisões informadas.

Eficiência vs. Custo de Capital

Um forno mais longo e de diâmetro maior geralmente oferece melhor eficiência térmica e controle de processo mais preciso. No entanto, isso acarreta um custo de capital inicial significativamente maior. Um forno mais curto e compacto é mais barato de construir, mas provavelmente terá custos de combustível contínuos mais altos e pode oferecer menos flexibilidade operacional.

Vazão vs. Qualidade do Produto

Existe uma tensão constante entre maximizar o volume de produção (vazão) e garantir uma qualidade de produto consistente. O aumento da taxa de alimentação reduz o tempo de residência do material. Se forçado demais, isso pode resultar em uma reação incompleta, levando a um produto fora de especificação que requer reprocessamento ou descarte.

O Risco de Dimensionamento Incorreto

Um forno subdimensionado criará um gargalo de produção permanente, incapaz de atender às demandas de capacidade. Um forno superdimensionado não é apenas mais caro de adquirir, mas também ineficiente para operar, pois consome energia em excesso para aquecer o maior volume e a carcaça, resultando em custos operacionais mais altos durante toda a sua vida útil.

Uma Abordagem Sistemática para o Projeto de Fornos

Para garantir um resultado bem-sucedido, o processo de projeto deve ser metódico e orientado por dados. A abordagem correta depende do seu objetivo específico.

- Se o seu foco principal é a viabilidade inicial do projeto: Seu primeiro passo é um teste de material abrangente, começando com análise em escala laboratorial (TGA) e progredindo para testes de forno em lote ou piloto para validar as variáveis do processo.

- Se o seu foco principal é otimizar um processo existente: Concentre-se em ajustar as variáveis controláveis — taxa de alimentação, velocidade de rotação e saída do queimador — para ajustar o tempo de residência e o perfil de temperatura para melhor eficiência ou qualidade.

- Se o seu foco principal é selecionar um novo forno: Forneça aos fornecedores potenciais um pacote de dados completo sobre as propriedades do seu material e requisitos de processo explícitos (taxa de alimentação, temperatura final, tempo de residência) para obter uma unidade dimensionada com precisão e eficiente.

Em última análise, a compreensão desses fatores interconectados permite que você especifique, avalie e opere um forno rotativo que sirva como uma solução de processamento altamente eficaz e confiável.

Tabela Resumo:

| Categoria do Fator | Elementos Chave | Impacto no Projeto |

|---|---|---|

| Características do Material | Tamanho da partícula, densidade, propriedades térmicas, composição química | Determina as dimensões do forno, as necessidades de energia e as zonas de temperatura |

| Requisitos do Processo | Tempo de residência, perfil de temperatura, método de aquecimento | Define parâmetros operacionais como comprimento, inclinação e tipo de queimador |

| Compensações de Projeto | Eficiência vs. custo, vazão vs. qualidade, riscos de dimensionamento | Equilibra investimento de capital com desempenho operacional |

Pronto para aprimorar as capacidades do seu laboratório com uma solução de forno rotativo personalizada? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, adaptados às suas necessidades experimentais exclusivas. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com as propriedades do seu material e metas de processo, aumentando a eficiência e a qualidade do produto. Entre em contato conosco hoje para discutir como podemos otimizar seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento