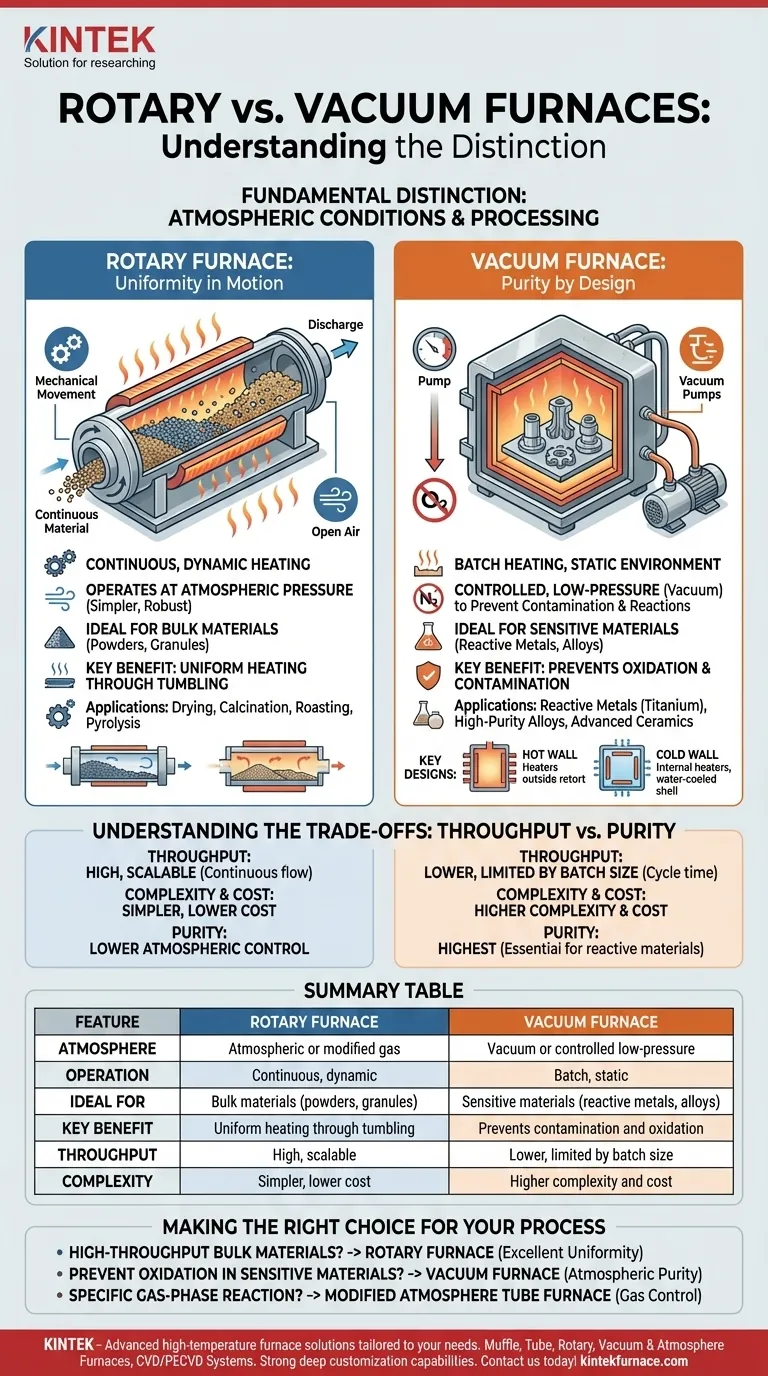

A distinção fundamental entre um forno rotativo e um forno a vácuo reside nas condições atmosféricas que criam. Um forno rotativo é projetado para o aquecimento contínuo e dinâmico de materiais à pressão atmosférica, enquanto um forno a vácuo é projetado para o aquecimento em lote em um ambiente controlado e de baixa pressão para evitar contaminação e reações químicas indesejadas.

A escolha não é simplesmente sobre calor, mas sobre o ambiente de processamento. Os fornos rotativos são excelentes para alcançar aquecimento uniforme para materiais a granel em movimento, enquanto os fornos a vácuo priorizam a pureza atmosférica para materiais sensíveis e estáticos.

Compreendendo o Forno Rotativo: Uniformidade em Movimento

Um forno rotativo é um tipo específico de forno tubular projetado para processamento contínuo e consistência térmica. Sua característica definidora é o movimento mecânico.

O Princípio Central: Tombamento Mecânico

O aspecto "rotativo" refere-se a um tubo cilíndrico que gira lentamente durante a operação. Esse movimento de tombamento expõe continuamente todas as superfícies do material à fonte de calor.

Este design é ideal para processar materiais a granel, como pós, grânulos ou peças pequenas, garantindo que cada partícula atinja uma temperatura uniforme.

Operação à Pressão Atmosférica

Os fornos rotativos operam quase sempre à pressão atmosférica padrão ou próxima a ela. Isso os torna mais simples e robustos para processos industriais padrão, como secagem, calcinação, ustulação e pirólise, onde a pureza atmosférica não é a principal preocupação.

Alguns modelos podem ser adaptados para usar uma "atmosfera modificada", onde um gás específico, como nitrogênio ou argônio, é introduzido para deslocar o ar ambiente, mas isso é distinto da criação de um vácuo.

Configuração para Vazão (Throughput)

Como um tipo de forno tubular, eles são projetados para que o material passe por uma câmara de aquecimento longa e cilíndrica.

Eles geralmente apresentam múltiplas zonas de aquecimento (por exemplo, configurações de três zonas) para fornecer excelente uniformidade de temperatura ao longo de todo o comprimento de processamento, o que é crucial para resultados consistentes em um fluxo contínuo.

Compreendendo o Forno a Vácuo: Pureza por Design

O principal objetivo de um forno a vácuo é remover a atmosfera, criando um ambiente controlado onde o tratamento térmico pode ocorrer sem influência externa.

O Princípio Central: Remoção da Atmosfera

Ao usar um sistema de bombas de vácuo, esses fornos exaurem o ar e outros gases de uma câmara selada. Isso evita oxidação, contaminação e outras reações que ocorreriam na presença de oxigênio ou nitrogênio em altas temperaturas.

Isso os torna essenciais para processar metais reativos (como titânio), ligas de alta pureza e cerâmicas avançadas usadas em aplicações aeroespaciais, médicas e eletrônicas.

Designs Principais: Parede Quente vs. Parede Fria

Fornos a vácuo vêm em duas configurações principais. Fornos de parede quente têm elementos de aquecimento fora do retorta de vácuo, enquanto fornos de parede fria têm aquecedores internos e uma carcaça externa resfriada a água.

Os designs de parede fria são mais comuns para aplicações de alto desempenho, oferecendo temperaturas máximas mais altas, ciclos de aquecimento e resfriamento mais rápidos e uniformidade de temperatura superior.

A Natureza do Processo em Lote

Ao contrário do fluxo contínuo de um forno rotativo, os fornos a vácuo são inerentemente sistemas de processamento em lote. O material é carregado, a câmara é selada, um vácuo é estabelecido, o ciclo de aquecimento é executado e o material esfria antes que a câmara possa ser aberta e descarregada.

Compreendendo as Trocas: Vazão (Throughput) vs. Pureza

A escolha entre esses fornos requer uma compreensão clara das prioridades do seu processo, pois cada um envolve trocas significativas.

Vazão e Escalabilidade

Um forno rotativo é construído para alta vazão. Sua capacidade de processar material continuamente o torna a escolha clara para produção em escala industrial, onde grandes volumes são necessários.

Fornos a vácuo são limitados pelo seu tamanho de lote e tempo total de ciclo (incluindo despressurização e resfriamento). Isso os torna menos adequados para materiais de alto volume e baixa margem.

Pureza e Reatividade do Material

Este é o domínio do forno a vácuo. Para materiais onde até mesmo quantidades vestigiais de oxigênio causariam falha, a pureza de um ambiente a vácuo é inegociável.

Um forno rotativo padrão não pode fornecer esse nível de controle atmosférico e não é adequado para processar materiais altamente reativos ou sensíveis.

Complexidade e Custo do Sistema

Sistemas a vácuo adicionam complexidade, custo e requisitos de manutenção significativos. A necessidade de vedações robustas, bombas de alto desempenho e medidores precisos torna um forno a vácuo um equipamento mais complexo e caro do que um forno rotativo atmosférico comparável.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão final deve ser guiada pelos requisitos específicos do seu material e pelo resultado desejado do tratamento térmico.

- Se o seu foco principal é o processamento de alto rendimento de materiais a granel, como pós ou minérios: Um forno rotativo é a sua escolha ideal devido à sua operação contínua e excelente uniformidade térmica.

- Se o seu foco principal é prevenir a oxidação em materiais sensíveis, como titânio ou ligas avançadas: Um forno a vácuo é a única ferramenta que pode fornecer a pureza atmosférica necessária.

- Se o seu foco principal é uma reação específica em fase gasosa, como nitretação ou cementação: Um forno tubular com atmosfera modificada (que pode ou não ser rotativo) é a escolha correta, pois é projetado para introduzir e controlar gases de processo específicos.

Em última análise, selecionar o forno correto começa por definir se o seu processo precisa controlar o movimento do material ou a pureza do material.

Tabela Resumo:

| Característica | Forno Rotativo | Forno a Vácuo |

|---|---|---|

| Atmosfera | Gasosa atmosférica ou modificada | Vácuo ou baixa pressão controlada |

| Operação | Contínua, dinâmica | Em lote, estática |

| Ideal Para | Materiais a granel (pós, grânulos) | Materiais sensíveis (metais reativos, ligas) |

| Principal Benefício | Aquecimento uniforme através do tombamento | Previne contaminação e oxidação |

| Vazão (Throughput) | Alta, escalável | Menor, limitada pelo tamanho do lote |

| Complexidade | Mais simples, custo menor | Maior complexidade e custo |

Com dificuldades para escolher o forno certo para o seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência do seu processo e os resultados dos seus materiais!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado