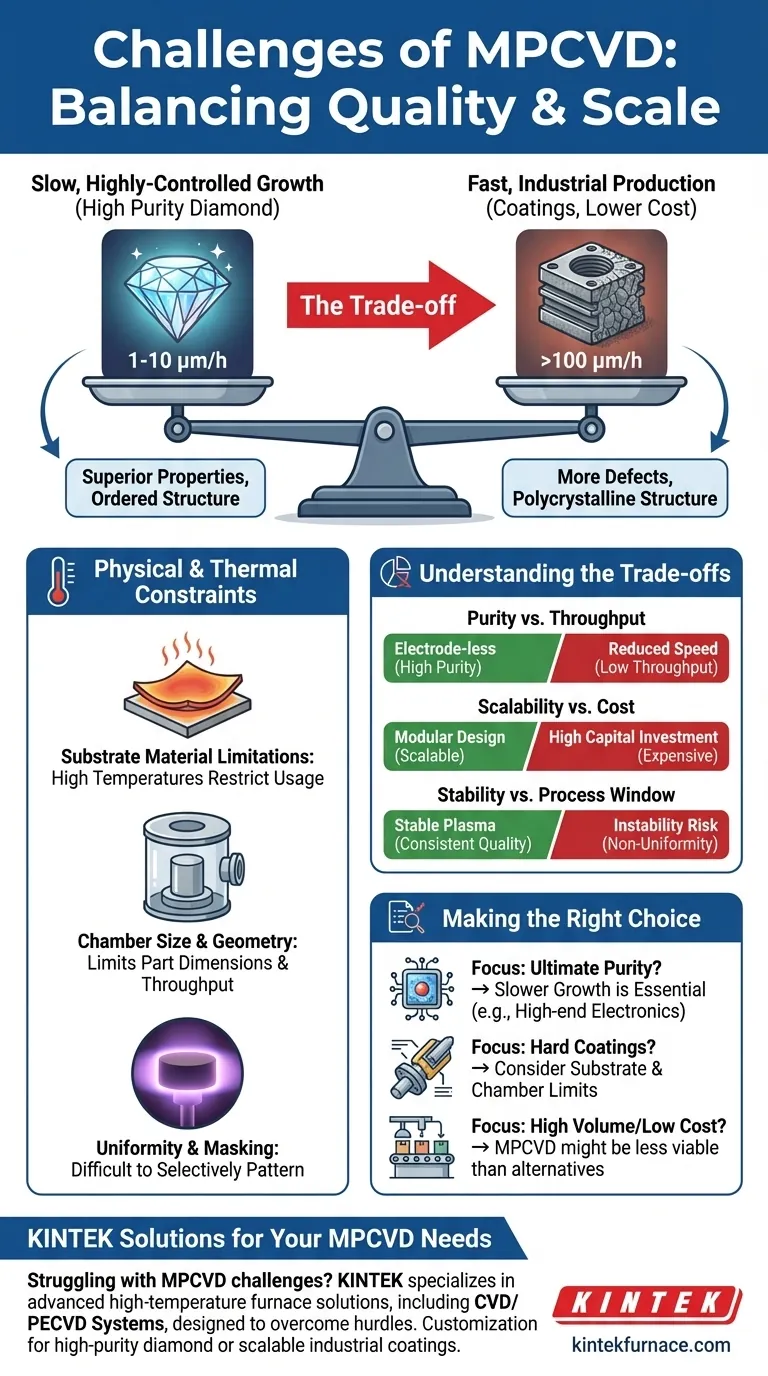

Em sua essência, o principal desafio que a Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) enfrenta é uma troca fundamental entre sua taxa de crescimento lenta e altamente controlada e as demandas da produção industrial escalável. Embora renomado pela produção de filmes de diamante de alta pureza, o MPCVD é frequentemente limitado por restrições físicas, requisitos térmicos e o intrincado equilíbrio entre a velocidade de deposição e a qualidade final do diamante.

O desafio central do MPCVD não é uma única fraqueza, mas uma série de trocas interconectadas. A decisão de usá-lo depende do equilíbrio entre a necessidade de uma qualidade e pureza excepcionais do diamante e as limitações práticas da velocidade de crescimento, compatibilidade do substrato e escala física.

O Dilema da Taxa de Crescimento vs. Qualidade

Um dos aspectos mais debatidos do MPCVD é a sua velocidade de deposição. Relatórios contraditórios existem porque a taxa de crescimento não é um número fixo; é uma variável diretamente ligada ao resultado desejado.

O Caso do Crescimento Lento

Para aplicações que exigem a mais alta pureza e perfeição cristalina, como em eletrônicos de ponta ou diamantes com qualidade de gema, uma taxa de crescimento lenta é frequentemente uma necessidade. A deposição mais lenta, por vezes tão baixa quanto 1-10 µm/h, permite uma estrutura atômica mais ordenada com menos defeitos.

Este processo meticuloso, camada por camada, garante que o filme final tenha propriedades térmicas, ópticas e eletrônicas superiores.

O Impulso para o Crescimento em Alta Velocidade

Por outro lado, para revestimentos industriais onde a espessura e o custo são mais críticos do que a estrutura cristalina perfeita, o MPCVD pode ser levado a taxas muito mais altas, por vezes excedendo 100 µm/h. Isso é alcançado aumentando a potência das micro-ondas e otimizando as concentrações de gás.

No entanto, essa velocidade tem um custo. O crescimento mais rápido geralmente introduz mais defeitos e pode levar a uma estrutura policristalina, que pode não ser adequada para todas as aplicações avançadas.

Restrições Físicas e Térmicas Inerentes

Além do equilíbrio entre velocidade e qualidade, o MPCVD está sujeito a várias limitações físicas inerentes ao próprio processo CVD. Essas restrições impactam diretamente sua gama de aplicações.

Limitações de Materiais do Substrato

O processo MPCVD requer altas temperaturas para facilitar as reações químicas que formam o diamante. Este calor pode restringir os tipos de materiais que podem ser usados como substratos, pois muitos materiais podem empenar, derreter ou degradar sob essas condições.

Tamanho e Geometria da Câmara

As dimensões da câmara de vácuo limitam inerentemente o tamanho máximo da peça que pode ser revestida. Isso torna o MPCVD desafiador para componentes muito grandes ou processos de laminação contínua de alto volume.

Uniformidade e Mascaramento

O plasma gerado em um sistema MPCVD tende a revestir todas as superfícies expostas dentro da zona reativa. É difícil mascarar seletivamente áreas, tornando-o menos adequado para aplicações que exigem padrões precisos sem etapas de pós-processamento, como ablação a laser.

Entendendo as Trocas

A escolha de usar MPCVD exige uma avaliação objetiva de suas vantagens em relação a esses desafios práticos. Suas principais forças — pureza e estabilidade — são frequentemente opostas à necessidade industrial de velocidade e escala.

Pureza vs. Produtividade

A natureza sem eletrodos do MPCVD é uma grande vantagem, pois elimina uma fonte chave de contaminação encontrada em outros métodos CVD. No entanto, manter este nível de pureza frequentemente requer os parâmetros de crescimento mais lentos e controlados mencionados anteriormente, reduzindo a produtividade.

Escalabilidade vs. Custo

Embora os sistemas MPCVD sejam modulares e possam ser escalados, aumentar a escala para acomodar substratos maiores ou volumes mais altos envolve um investimento de capital significativo em câmaras maiores, geradores de micro-ondas mais potentes e sistemas complexos de manuseio de gás.

Estabilidade vs. Janela de Processo

O MPCVD é celebrado por seu plasma estável e reprodutível, que permite longas e contínuas execuções de deposição com qualidade consistente. Essa estabilidade, no entanto, é alcançada dentro de um conjunto específico de parâmetros de processo. Insistir em taxas de crescimento mais altas pode arriscar a instabilidade do plasma, impactando a uniformidade e a qualidade do filme final.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, os "desafios" do MPCVD são melhor compreendidos como restrições de design. Seu objetivo específico determinará se são limitações proibitivas ou trocas aceitáveis.

- Se o seu foco principal é a pureza máxima e a qualidade cristalina (por exemplo, para sensoriamento quântico, eletrônicos de alta potência): A taxa de crescimento mais lenta e controlada não é um defeito, mas uma característica, e os benefícios do MPCVD provavelmente superarão suas limitações de produtividade.

- Se o seu foco principal é revestimentos duros e resistentes ao desgaste em ferramentas complexas: Você deve considerar cuidadosamente se o substrato pode suportar o calor e se a geometria se encaixa nas limitações da câmara.

- Se o seu foco principal é a deposição de alto volume e baixo custo: A taxa de crescimento potencialmente lenta e a natureza de processamento em lote do MPCVD podem tornar outras técnicas, como CVD de filamento quente (HFCVD) ou deposição física de vapor (PVD), mais economicamente viáveis, apesar de suas próprias trocas.

Decidir sobre o MPCVD é uma escolha estratégica baseada em um claro entendimento de qual atributo — pureza, dureza ou custo — é mais crítico para o seu sucesso.

Tabela Resumo:

| Desafio | Impacto Chave |

|---|---|

| Taxa de Crescimento vs. Qualidade | Crescimento lento (1-10 µm/h) para alta pureza; crescimento rápido (>100 µm/h) introduz defeitos |

| Limitações de Materiais do Substrato | Altas temperaturas restringem materiais utilizáveis, com risco de empenamento ou degradação |

| Tamanho e Geometria da Câmara | Limita o tamanho da peça, desafiador para componentes grandes ou processos contínuos |

| Uniformidade e Mascaramento | Reveste todas as superfícies expostas, difícil para padrões precisos sem pós-processamento |

| Pureza vs. Produtividade | Design sem eletrodos garante pureza, mas reduz a produtividade com crescimento controlado |

| Escalabilidade vs. Custo | A escalabilidade exige alto investimento em equipamentos, aumentando os custos de capital |

| Estabilidade vs. Janela de Processo | Plasma estável garante qualidade, mas forçar os limites arrisca instabilidade e falta de uniformidade |

Lutando com desafios de MPCVD como crescimento lento ou limitações de substrato? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, projetados para superar esses obstáculos. Aproveitando P&D excepcional e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais únicas — seja para filmes de diamante de alta pureza ou revestimentos industriais escaláveis. Entre em contato conosco hoje para otimizar seu processo e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Quais são alguns desafios associados ao MPCVD? Superar os altos custos e a complexidade para a síntese de diamantes

- Quais são algumas aplicações da MPCVD? Desbloqueie Diamante de Alta Pureza para Engenharia Avançada

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Por que a manutenção de gasodutos é importante em equipamentos MPCVD? Garanta Pureza e Segurança no Crescimento de Cristais