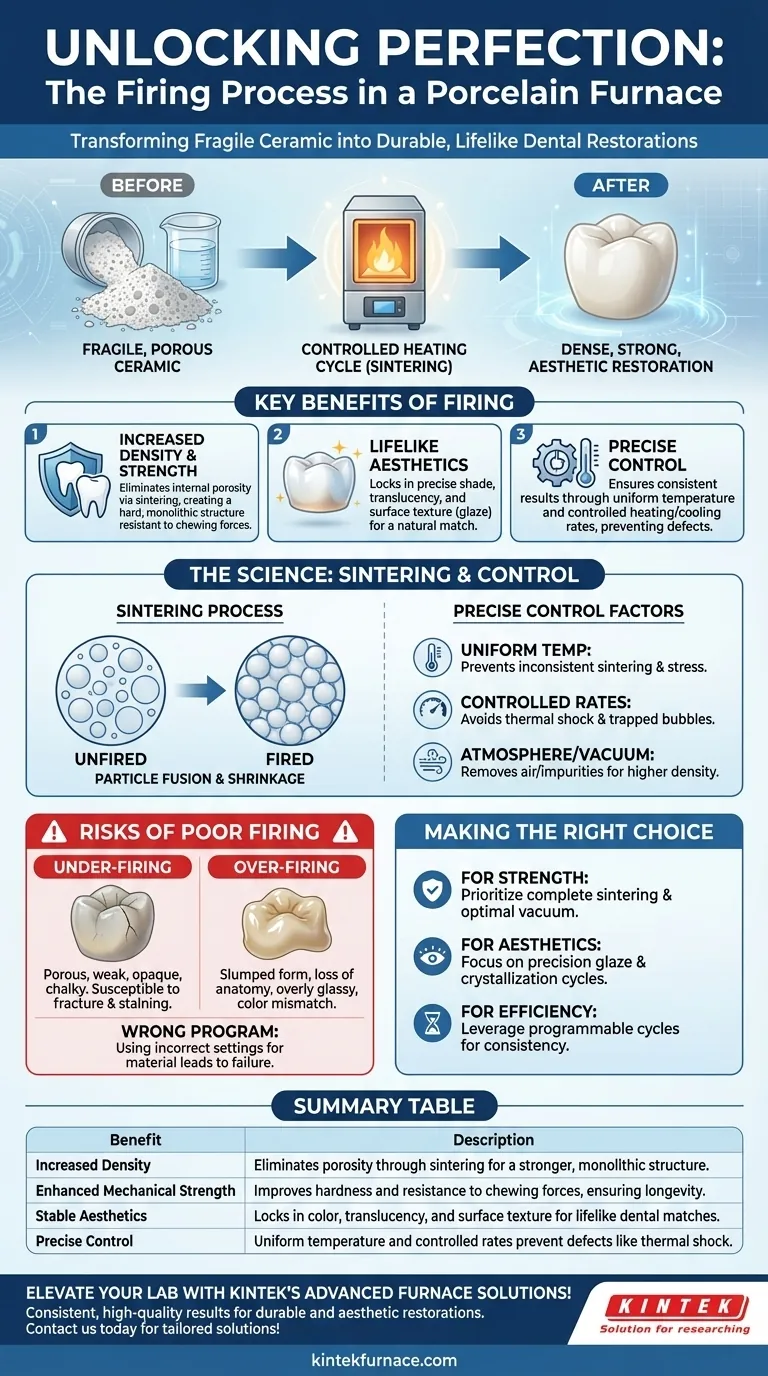

Em sua essência, o processo de queima em um forno de porcelana é uma etapa transformadora que converte uma aplicação de cerâmica frágil e porosa em uma restauração dentária final de alta resistência. Este ciclo de aquecimento controlado é responsável por conferir à cerâmica suas propriedades cruciais, incluindo densidade ideal, resistência mecânica e cor estável e realista.

O propósito fundamental da queima não é meramente aquecer a cerâmica, mas sim iniciar a sinterização — um processo que funde partículas individuais de cerâmica a nível microscópico. Isso elimina a porosidade interna, criando uma estrutura monolítica e densa que é ao mesmo tempo forte e esteticamente agradável.

A Transformação: Do Pó à Prótese

Uma cerâmica dentária bruta, seja em forma de pó/líquido ou bloco fresado, carece das propriedades físicas necessárias para a função clínica. O processo de queima cria um ambiente precisamente controlado para induzir as mudanças químicas e físicas necessárias.

A Ciência da Sinterização

Sinterização é o termo técnico para o que ocorre dentro do forno. À medida que a temperatura sobe, as partículas individuais do material cerâmico começam a se ligar e a se fundir.

Essa fusão reduz drasticamente o espaço entre as partículas, encolhendo efetivamente o material e eliminando os vazios ou poros que estavam presentes em seu estado não queimado. O resultado é um objeto final significativamente mais denso e forte.

Alcançando Densidade e Dureza Ótimas

O principal benefício mecânico da queima é o aumento da densidade. Um material poroso é inerentemente fraco, pois os vazios atuam como concentradores de tensão onde as fraturas podem começar.

Ao eliminar esses vazios através da sinterização, o forno cria uma restauração que é substancialmente mais dura e mais resistente às forças da mastigação. Isso garante o sucesso clínico a longo prazo e a longevidade da coroa, faceta ou ponte.

Fixando a Cor e a Estética

A queima também é crucial para alcançar o resultado estético final. O processo desenvolve a tonalidade prescrita, a translucidez e a textura da superfície (vidrado) da cerâmica.

As temperaturas e os tempos de permanência específicos são projetados para maturar os pigmentos de cor e os opacificadores dentro do material, garantindo que a restauração final seja uma correspondência precisa com os dentes naturais do paciente e permaneça estável ao longo do tempo.

Por Que o Controle Preciso é Inegociável

Um forno de porcelana é muito mais do que um forno simples. Seu valor reside em sua capacidade de gerenciar cada variável do processo de aquecimento e resfriamento com extrema precisão.

Distribuição Uniforme de Temperatura

O fator mais crítico é a distribuição uniforme de temperatura por toda a câmara de queima. Se uma parte de uma restauração aquece mais rápido que outra, a sinterização será inconsistente.

Isso leva a tensões internas, pontos fracos ou defeitos visíveis no produto final. Fornos modernos são projetados para garantir que cada superfície da restauração atinja a temperatura alvo ao mesmo tempo.

Taxas de Aquecimento e Resfriamento Controladas

A rapidez com que o forno aquece e esfria é tão importante quanto a temperatura de pico. Aumentar a temperatura muito rapidamente pode fazer com que as camadas superficiais se fundam antes que os gases internos tenham escapado, aprisionando bolhas.

Da mesma forma, resfriar muito rapidamente induz choque térmico, criando microfraturas que comprometem a integridade estrutural da restauração, mesmo que não sejam imediatamente visíveis.

Gerenciamento de Atmosfera e Vácuo

Muitos ciclos de queima incorporam um vácuo. Um vácuo é aplicado nas fases iniciais de aquecimento para remover ar e impurezas de entre as partículas de cerâmica.

Isso permite que as partículas atinjam um contato mais íntimo antes de começarem a se fundir, resultando em uma restauração com densidade ainda maior e menos defeitos internos.

Entendendo os Riscos de uma Queima Incorreta

Quando o processo de queima não é executado corretamente, a qualidade da restauração final é severamente comprometida. Estes não são problemas menores; eles impactam diretamente os resultados clínicos.

O Perigo da Subqueima (Under-Firing)

Se o forno não atingir a temperatura correta ou não a mantiver pelo tempo necessário, a cerâmica ficará sub-sinterizada. A restauração resultante será porosa, fraca, opaca e pode parecer calcária. Será altamente suscetível a fraturas e manchas.

O Problema da Superqueima (Over-Firing)

O calor ou tempo excessivos fazem com que a cerâmica "escorra" e perca sua forma anatômica cuidadosamente esculpida. O material também pode parecer excessivamente vítreo e translúcido, falhando em corresponder à dentição natural do paciente. Isso torna a restauração esteticamente inaceitável.

O Impacto da Seleção Incorreta do Programa

Cerâmicas modernas são altamente especializadas. Usar um programa de queima destinado a um material diferente é uma fonte comum de falha. Cada material tem um perfil único para temperatura, tempos de permanência e níveis de vácuo, que devem ser seguidos exatamente como especificado pelo fabricante.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar resultados previsíveis e de alta qualidade depende do uso das capacidades do forno para atender às demandas específicas da restauração.

- Se o seu foco principal for resistência e longevidade: Priorize a sinterização completa usando o programa correto do fabricante e garantindo que o sistema de vácuo do forno esteja funcionando de forma otimizada para maximizar a densidade.

- Se o seu foco principal for estética de ponta: Preste muita atenção à precisão dos seus ciclos de vidrado e cristalização, pois essas queimas finais determinam a tonalidade, translucidez e brilho superficial finais.

- Se o seu foco principal for eficiência operacional: Aproveite ao máximo os ciclos programáveis do seu forno para garantir que cada caso seja queimado com consistência absoluta, minimizando retrabalhos e economizando tempo valioso do técnico.

Em última análise, dominar os princípios do processo de queima transforma o forno de um simples equipamento em um instrumento de precisão para criar arte dentária durável e realista.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Densidade Aumentada | Elimina a porosidade através da sinterização para uma estrutura monolítica mais forte. |

| Resistência Mecânica Aprimorada | Melhora a dureza e a resistência às forças de mastigação, garantindo longevidade. |

| Estética Estável | Fixa a cor, a translucidez e a textura da superfície para correspondências dentárias realistas. |

| Controle Preciso | Temperatura uniforme e taxas controladas evitam defeitos como choque térmico. |

Eleve a precisão e a eficiência do seu laboratório dentário com as soluções avançadas de forno da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Muffle, Tube, Rotary, Vacuum & Atmosphere e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem que eles atendam às suas necessidades experimentais exclusivas, fornecendo resultados consistentes e de alta qualidade para restaurações dentárias duráveis e estéticas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem transformar seu fluxo de trabalho e resultados!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório