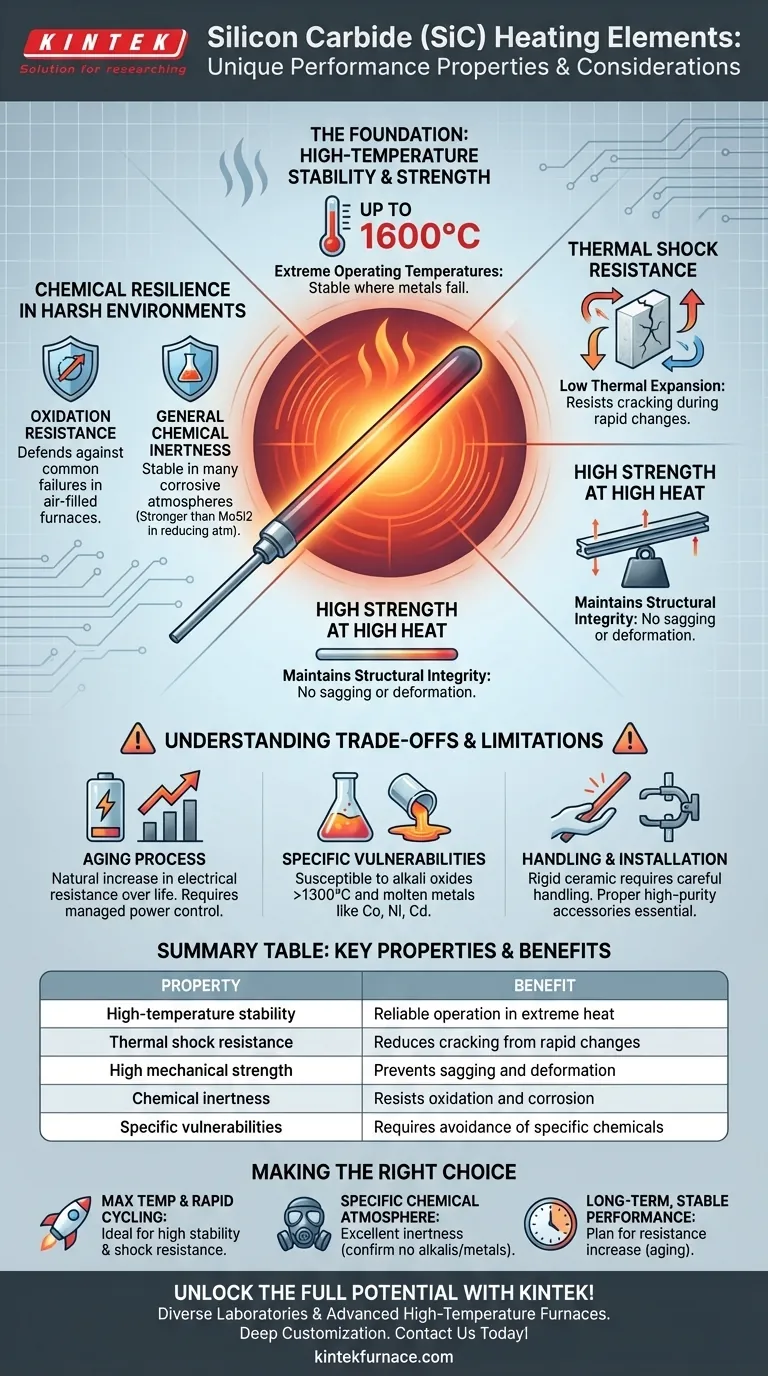

Em sua essência, os elementos de aquecimento de carboneto de silício (SiC) derivam seu desempenho excepcional de uma combinação única de propriedades do material. Estas incluem a capacidade de operar em temperaturas extremamente altas (até 1600°C), excelente resistência ao choque térmico, alta resistência mecânica e inércia química geral, que, em conjunto, garantem uma vida operacional longa e confiável em ambientes industriais exigentes.

O verdadeiro valor do Carboneto de Silício não reside em uma única propriedade, mas em sua combinação sinérgica de estabilidade em alta temperatura e durabilidade física. Isso o torna uma solução excepcionalmente confiável para processos de aquecimento intensos, desde que suas características específicas de envelhecimento químico e elétrico sejam gerenciadas adequadamente.

A Fundação: Estabilidade e Resistência em Altas Temperaturas

A principal vantagem dos elementos de SiC é a capacidade de funcionar onde os elementos metálicos tradicionais falham. Essa capacidade é construída sobre várias características chave do material.

Temperaturas Operacionais Extremas

O carboneto de silício é fundamentalmente estável em temperaturas muito altas. Isso permite que ele opere de forma confiável em fornos que atingem até 1600°C, excedendo em muito os limites da maioria dos elementos de aquecimento à base de metal.

Resistência ao Choque Térmico

O SiC possui um coeficiente de expansão térmica muito baixo. Isso significa que ele se expande e contrai muito pouco durante ciclos rápidos de aquecimento e resfriamento, o que reduz drasticamente o estresse mecânico interno e evita rachaduras.

Alta Resistência em Calor Elevado

Ao contrário de muitos materiais que amolecem ou se deformam em altas temperaturas, o SiC mantém sua integridade estrutural e alta resistência. Isso garante que o elemento não ceda ou quebre sob seu próprio peso durante a operação.

Resiliência Química em Ambientes Hostis

Além da durabilidade física, a composição química do SiC fornece uma defesa robusta contra muitas atmosferas industriais corrosivas, estendendo ainda mais sua vida útil.

Resistência Superior à Oxidação

O material é altamente resistente à oxidação, um dos modos de falha mais comuns para elementos de aquecimento em fornos preenchidos com ar e em altas temperaturas.

Inércia Química Geral

O SiC permanece estável e não reativo em muitos ambientes químicos agressivos. É particularmente notável por ser mais forte do que alternativas como o Dissiliceto de Molibdênio (MoSi2) em atmosferas redutoras.

Compreendendo as Compensações e Limitações

Nenhum material é perfeito. Para usar os elementos de SiC de forma eficaz, você deve entender suas limitações operacionais e vulnerabilidades.

O Desafio do Envelhecimento

Ao longo de sua vida útil, os elementos de SiC experimentam um aumento natural em sua resistência elétrica. Esse processo de envelhecimento é um fator crítico que deve ser gerenciado pelo sistema de controle de energia para garantir uma saída de calor consistente e evitar o superaquecimento.

Vulnerabilidades Químicas Específicas

Embora geralmente inerte, o SiC é suscetível a certos produtos químicos em altas temperaturas. Óxidos alcalinos e alcalinos reagirão com o SiC acima de 1300°C, formando silicatos que reduzem a eficiência de aquecimento.

Além disso, o contato direto com certos metais fundidos, incluindo cobalto, níquel e cádmio, corroerá ativamente o elemento e encurtará significativamente sua vida útil.

Instalação e Manuseio

Como um material cerâmico rígido, o SiC requer manuseio cuidadoso. A instalação correta depende de acessórios específicos, como cintas de conexão de alumínio de alta pureza e acessórios de fixação de aço inoxidável para prender as hastes e garantir um bom contato elétrico sem criar pontos de estresse.

Fazendo a Escolha Certa para Sua Aplicação

Entender essas propriedades permite que você especifique corretamente os elementos de SiC para o seu processo.

- Se o seu foco principal for temperatura máxima e ciclos rápidos: O SiC é uma escolha ideal devido à sua estabilidade em alta temperatura e excelente resistência ao choque térmico.

- Se o seu foco principal for operar em uma atmosfera química específica: O SiC oferece excelente inércia, mas você deve primeiro confirmar se o seu processo está livre de óxidos alcalinos em alta temperatura ou metais fundidos corrosivos.

- Se o seu foco principal for desempenho estável de longo prazo: Planeje sua fonte de alimentação e sistema de controle para acomodar o aumento gradual da resistência que é característico do envelhecimento dos elementos de SiC.

Ao alinhar os pontos fortes exclusivos e as limitações conhecidas do carboneto de silício com suas necessidades operacionais específicas, você pode garantir um processo de alta temperatura confiável e eficiente.

Tabela de Resumo:

| Propriedade | Benefício |

|---|---|

| Estabilidade em alta temperatura (até 1600°C) | Permite operação confiável em ambientes de calor extremo |

| Excelente resistência ao choque térmico | Reduz rachaduras devido a mudanças rápidas de temperatura |

| Alta resistência mecânica em calor elevado | Evita cedimento e mantém a integridade estrutural |

| Inércia química | Resiste à oxidação e corrosão em atmosferas agressivas |

| Vulnerabilidades específicas | Requer evitar óxidos alcalinos e certos metais fundidos |

Desbloqueie todo o potencial dos elementos de aquecimento de carboneto de silício com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender com precisão às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus processos de alta temperatura e garantir um desempenho confiável em ambientes exigentes.

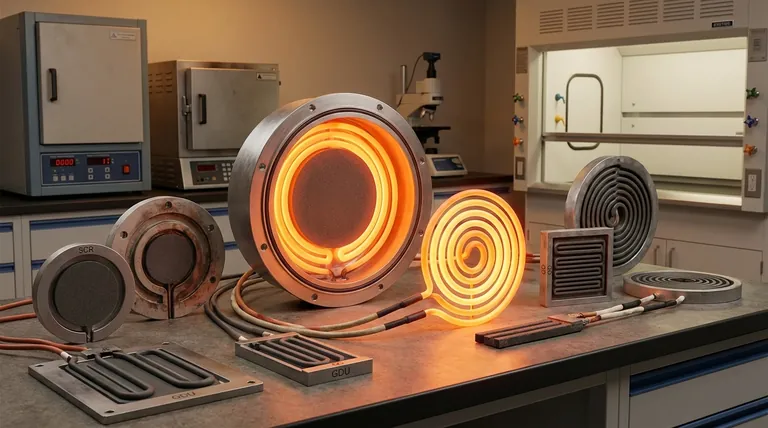

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo