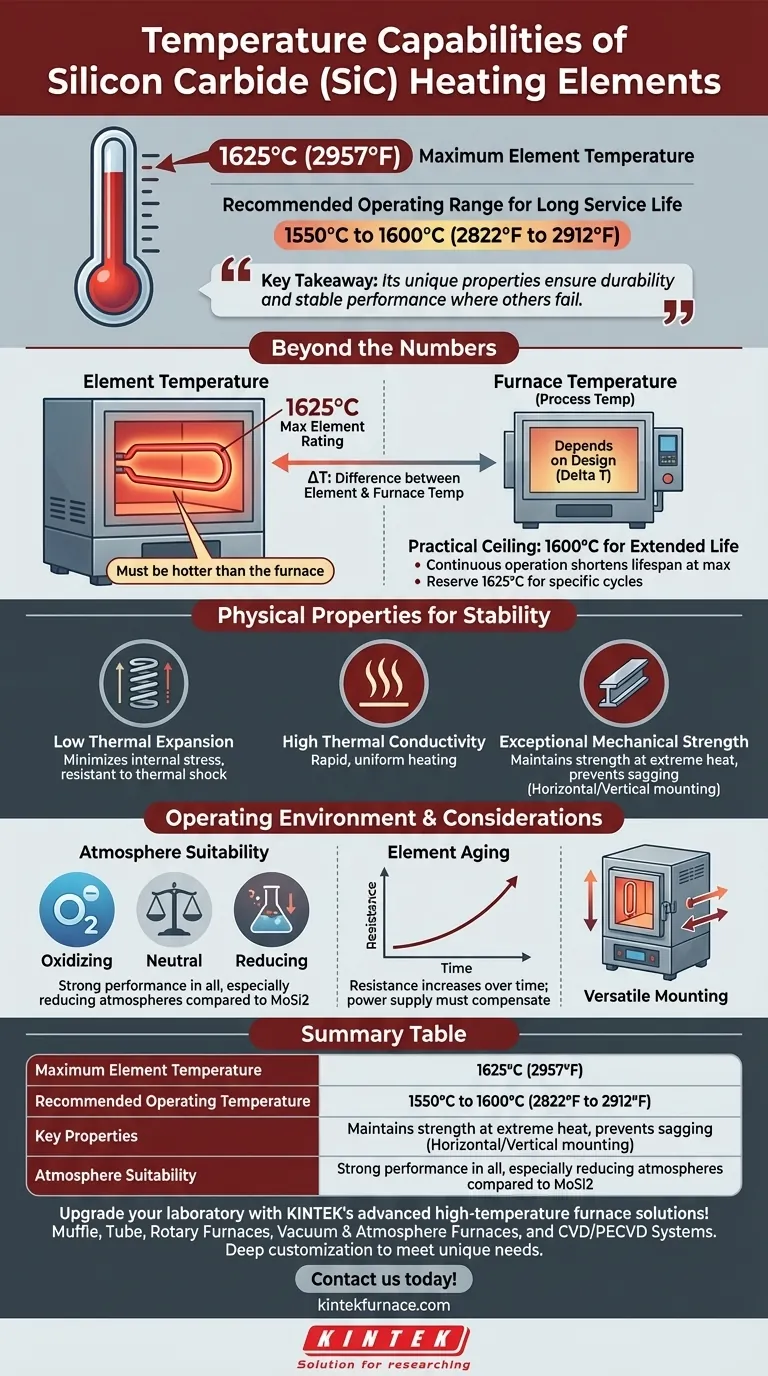

Em resumo, os elementos de aquecimento de carboneto de silício (SiC) podem atingir temperaturas de elemento tão altas quanto 1625°C (2957°F). No entanto, para a maioria das aplicações industriais que exigem longa vida útil e estabilidade, a temperatura máxima de operação prática e recomendada é tipicamente entre 1550°C e 1600°C.

A principal conclusão não é apenas a temperatura máxima, mas por que o SiC pode sustentar essas temperaturas de forma confiável. Seu valor vem de uma combinação única de propriedades físicas que garante durabilidade e desempenho estável onde outros materiais falhariam.

Além da Temperatura Máxima: O Que os Números Significam

Compreender a diferença entre a classificação de pico de um elemento e seu limite operacional prático é fundamental para projetar um processo de alta temperatura confiável. O valor da folha de dados é apenas parte da história.

Temperatura do Elemento vs. Temperatura do Forno

Um elemento de aquecimento deve ser sempre mais quente do que a câmara do forno que está aquecendo para impulsionar a transferência de calor de forma eficaz. Uma classificação de 1625°C refere-se à temperatura máxima que o próprio elemento pode suportar, não à temperatura que seu processo ou forno atingirá.

A diferença entre a temperatura do elemento e do forno, conhecida como delta T, depende do design do forno, isolamento e carga de trabalho. Isso deve ser considerado em seus cálculos de projeto.

O Teto Operacional Prático

Para uma vida útil prolongada e desempenho previsível, a maioria dos engenheiros projeta sistemas em torno de uma temperatura de operação contínua de 1600°C (2912°F) ou ligeiramente abaixo. Operar um elemento constantemente em sua classificação máxima absoluta encurtará sua vida útil.

Atingir o limite de 1625°C é possível, mas deve ser reservado para ciclos de processo específicos e exigentes, em vez de operação contínua.

As Propriedades Físicas Por Trás da Estabilidade em Altas Temperaturas

O carboneto de silício não é notável apenas por sua tolerância ao calor; é a combinação de propriedades que o torna uma escolha superior para aplicações térmicas exigentes.

Baixa Expansão Térmica

O SiC possui um coeficiente de expansão térmica muito baixo. Isso significa que ele se expande e contrai muito pouco durante mudanças rápidas de temperatura, reduzindo drasticamente o estresse mecânico interno. Esta propriedade é a principal razão pela qual os elementos de SiC são tão resistentes ao choque térmico e têm uma longa vida útil.

Alta Condutividade Térmica

Esses elementos conduzem o calor de forma muito eficiente. Isso permite o aquecimento rápido do forno e ajuda a manter uma temperatura uniforme em toda a câmara de aquecimento, o que é crítico para a consistência do processo.

Resistência Mecânica Excepcional

Ao contrário de muitos materiais que enfraquecem significativamente quando quentes, o carboneto de silício mantém alta resistência mecânica mesmo em temperaturas extremas. Isso evita que os elementos cedam, estiquem ou deformem sob seu próprio peso quando instalados horizontalmente.

Compreendendo as Trocas e o Ambiente Operacional

Nenhum elemento de aquecimento é perfeito para todas as situações. Compreender o contexto de sua aplicação é essencial para fazer a escolha certa.

Impacto da Atmosfera do Forno

Os elementos de carboneto de silício funcionam excepcionalmente bem em atmosferas oxidantes e neutras. Eles também são notavelmente mais fortes em atmosferas redutoras em comparação com alternativas comuns como elementos de dissiliceto de molibdênio (MoSi2), tornando-os uma escolha preferida para certos processos metalúrgicos.

Envelhecimento do Elemento

É uma característica conhecida que os elementos de SiC "envelhecem" ao longo de sua vida útil. Isso significa que sua resistência elétrica aumenta gradualmente com o uso em altas temperaturas. Seu sistema de fonte de alimentação deve ser capaz de compensar essa mudança, fornecendo maior voltagem para manter a saída de energia necessária.

Versatilidade Física

Os elementos de SiC são robustos e podem ser montados em orientações verticais e horizontais. Isso proporciona flexibilidade significativa no design e construção do forno, permitindo conexões elétricas e substituições mais fáceis.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos objetivos específicos do seu processo industrial.

- Se seu foco principal é atingir as temperaturas máximas do processo: Você pode projetar em torno de um teto operacional de 1600°C, mas garanta que seu sistema de controle de energia possa gerenciar o maior estresse e o eventual envelhecimento dos elementos.

- Se seu foco principal é a vida útil máxima e a confiabilidade: Projete seu sistema com uma temperatura de elemento mais conservadora, operando mais próximo de 1550°C, para minimizar o estresse térmico e estender os intervalos de substituição.

- Se seu foco principal é a operação em uma atmosfera redutora: O carboneto de silício é uma escolha inerentemente mais forte e adequada do que muitas alternativas comuns de alta temperatura.

Ao compreender esses princípios, você pode selecionar e operar elementos de aquecimento de carboneto de silício para alcançar alto desempenho e confiabilidade a longo prazo.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Temperatura Máxima do Elemento | Até 1625°C (2957°F) |

| Temperatura de Operação Recomendada | 1550°C a 1600°C para longa vida útil |

| Propriedades Chave | Baixa expansão térmica, alta condutividade térmica, resistência mecânica |

| Adequação à Atmosfera | Atmosferas oxidantes, neutras e redutoras |

| Orientação | Pode ser montado vertical ou horizontalmente |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento de carboneto de silício confiáveis e muito mais. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência do seu processo e alcançar um desempenho superior!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade