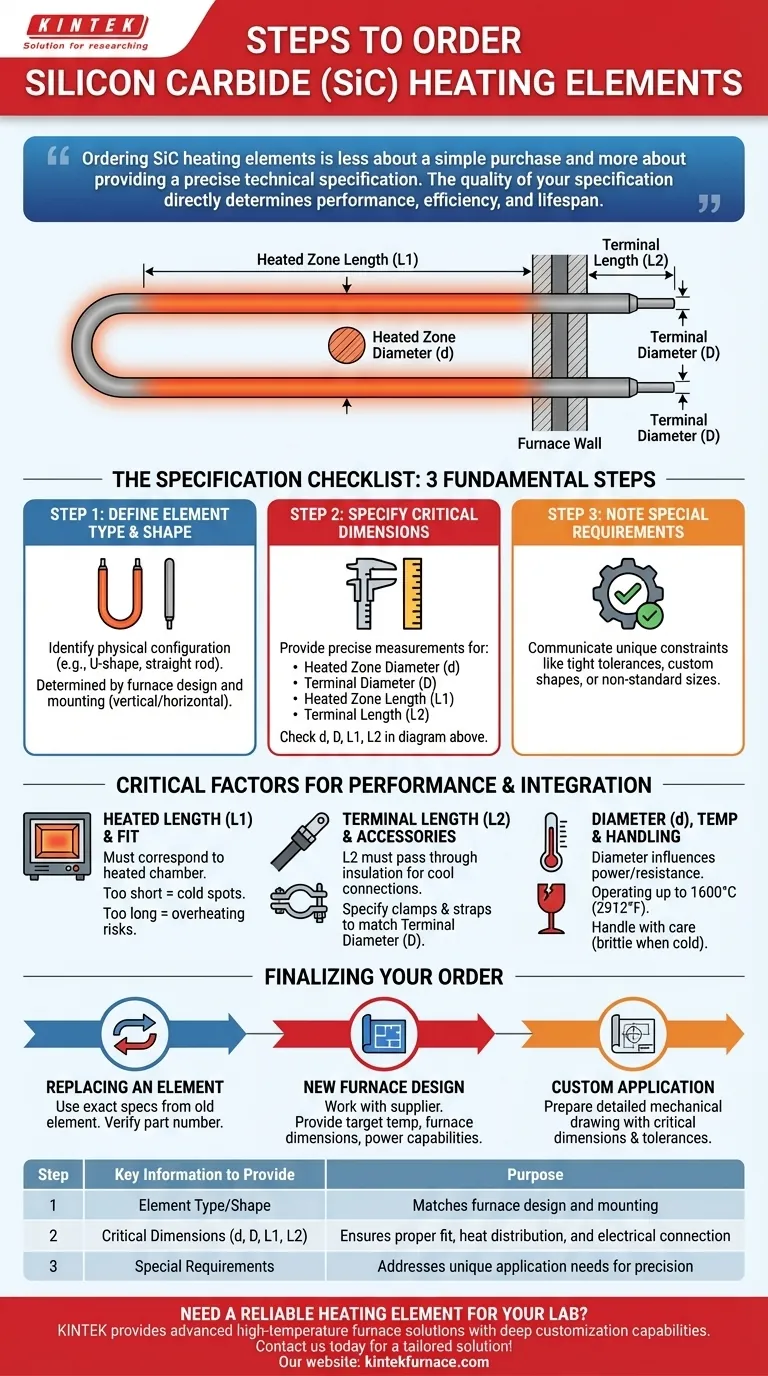

Para encomendar elementos de aquecimento de carbeto de silício (SiC), você deve fornecer três informações principais ao seu fornecedor. Isso inclui o tipo ou formato do elemento, as dimensões críticas das seções aquecida e terminal, e quaisquer tolerâncias especiais exigidas para o seu projeto de forno específico.

Encomendar elementos de aquecimento de SiC é menos sobre uma compra simples e mais sobre fornecer uma especificação técnica precisa. A qualidade da sua especificação — incluindo o tipo de elemento, dimensões e condições operacionais pretendidas — determina diretamente o desempenho, a eficiência e a vida útil do seu sistema de aquecimento.

A Lista de Verificação de Especificação: O Que Fornecer ao Seu Fornecedor

Uma especificação clara e completa evita erros e garante que você receba um elemento que se ajusta e funciona conforme o esperado. O processo pode ser dividido em três etapas fundamentais.

Etapa 1: Definir o Tipo e o Formato do Elemento

Sua primeira etapa é identificar a configuração física do elemento de que você precisa. O tipo mais comum é o formato em "U", mas hastes retas e outras formas personalizadas também estão disponíveis.

O formato do elemento é determinado pelo design do seu forno, incluindo como o elemento será montado (verticalmente ou horizontalmente) e como as conexões de energia são feitas.

Etapa 2: Especificar as Dimensões Críticas

Esta é a parte mais crítica do seu pedido. Você deve fornecer medidas precisas para quatro áreas distintas do elemento. Os diâmetros dos elementos são normalmente especificados em milímetros (mm), mas os comprimentos podem ser fornecidos em milímetros ou polegadas.

- Diâmetro da Zona Aquecida (d): O diâmetro do corpo principal do elemento que irradiará calor dentro do forno.

- Diâmetro do Terminal (D): O diâmetro das "extremidades frias" que passam pela parede do forno.

- Comprimento da Zona Aquecida (L1): O comprimento da seção que atingirá a temperatura operacional alvo.

- Comprimento do Terminal (L2): O comprimento das extremidades frias, que deve ser suficiente para passar pelo isolamento do forno para conexão de energia externa.

Etapa 3: Observar Quaisquer Requisitos Especiais

Se sua aplicação tiver restrições exclusivas, você deve comunicá-las. Isso inclui quaisquer tolerâncias dimensionais apertadas ou requisitos para formas ou tamanhos personalizados.

Os fornecedores podem frequentemente produzir elementos fora das dimensões padrão, desde hastes pequenas de 0,5 polegadas de diâmetro até elementos grandes de até 3 polegadas de diâmetro e 10 pés de comprimento.

Por Que Essas Especificações São Importantes

Cada dimensão que você fornece impacta diretamente a integração e o desempenho do elemento dentro do seu sistema de aquecimento. Entender a função de cada medida ajuda você a criar uma especificação melhor.

O Papel do Comprimento Aquecido (L1)

O comprimento aquecido (L1) deve corresponder precisamente à câmara aquecida do seu forno. Se L1 for muito curto, você terá pontos frios; se for muito longo, corre o risco de superaquecer as paredes do forno ou as conexões terminais.

A Importância do Comprimento do Terminal (L2)

O comprimento do terminal (L2) deve ser longo o suficiente para que as extremidades passem completamente pelas camadas de refratário e isolamento do forno. Isso garante que as conexões elétricas sejam feitas em um ambiente mais frio e ambiente, evitando danos ao hardware de conexão.

O Impacto do Diâmetro do Elemento (d)

O diâmetro da zona aquecida influencia a resistência elétrica do elemento e sua densidade de potência (watts por polegada quadrada). Este parâmetro é fundamental para combinar o elemento com sua fonte de alimentação e alcançar a saída de calor desejada.

Compreendendo o Contexto Operacional

Além das dimensões físicas, o ambiente operacional é um fator chave na seleção do elemento correto.

Temperatura Operacional e Atmosfera

Os elementos de SiC são uma excelente escolha para aplicações de alta temperatura, capazes de operar a até 1600°C (2912°F).

Eles são conhecidos por serem particularmente robustos em atmosferas redutoras, onde frequentemente superam os elementos de Dissiliceto de Molibdênio (MoSi2).

Propriedades Físicas e Manuseio

O carbeto de silício é um material extremamente duro e forte, mesmo em altas temperaturas. No entanto, como a maioria das cerâmicas, pode ser quebradiço à temperatura ambiente e deve ser manuseado com cuidado para evitar fraturas.

Não Se Esqueça dos Acessórios

A instalação adequada requer acessórios como grampos de montagem e tiras elétricas de alta corrente. Ao fazer o pedido, certifique-se de que esses acessórios sejam especificados para corresponder ao diâmetro do terminal (D) dos seus elementos de aquecimento para uma conexão elétrica segura e confiável.

Finalizando Seu Pedido

Use seu objetivo específico para guiar seu processo de especificação final.

- Se seu foco principal for substituir um elemento existente: Use as especificações exatas do elemento antigo. Se possível, verifique o número da peça com o fabricante original do forno ou do elemento.

- Se seu foco principal for projetar um novo forno: Trabalhe diretamente com o fornecedor do elemento. Forneça a eles sua temperatura alvo, dimensões do forno e capacidades da fonte de alimentação para obter uma recomendação personalizada.

- Se seu foco principal for uma aplicação personalizada: Prepare um desenho mecânico detalhado com todas as dimensões críticas e tolerâncias claramente marcadas para garantir que o fabricante possa produzir exatamente o que você precisa.

Um pedido preciso e detalhado é o primeiro passo para um processo de alta temperatura confiável e eficiente.

Tabela de Resumo:

| Etapa | Informação Chave a Fornecer | Propósito |

|---|---|---|

| 1 | Tipo/Formato do Elemento (ex: formato em U, haste reta) | Corresponde ao design e montagem do forno |

| 2 | Dimensões Críticas (Diâmetro da Zona Aquecida, Diâmetro do Terminal, Comprimento da Zona Aquecida, Comprimento do Terminal) | Garante o ajuste adequado, distribuição de calor e conexão elétrica |

| 3 | Requisitos Especiais (ex: tolerâncias, formas personalizadas) | Atende às necessidades de precisão da aplicação exclusiva |

Precisa de um elemento de aquecimento confiável para o seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos requisitos experimentais exclusivos — garantindo desempenho e eficiência ideais. Contate-nos hoje para discutir suas especificações e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho