Em sua essência, os fornos rotativos são projetados para processos de tratamento térmico que exigem uniformidade excepcional em materiais a granel. Os processos primários realizados são fusão, oxidação, calcinação e decomposição térmica, onde a temperatura consistente e a exposição atmosférica são críticas para alcançar as transformações químicas e físicas desejadas.

A vantagem definidora de um forno rotativo não é apenas o calor que ele fornece, mas como ele o entrega. Sua rotação contínua garante que cada partícula do material seja aquecida uniformemente, tornando-o a escolha ideal para processos onde a consistência em um grande volume é o objetivo principal.

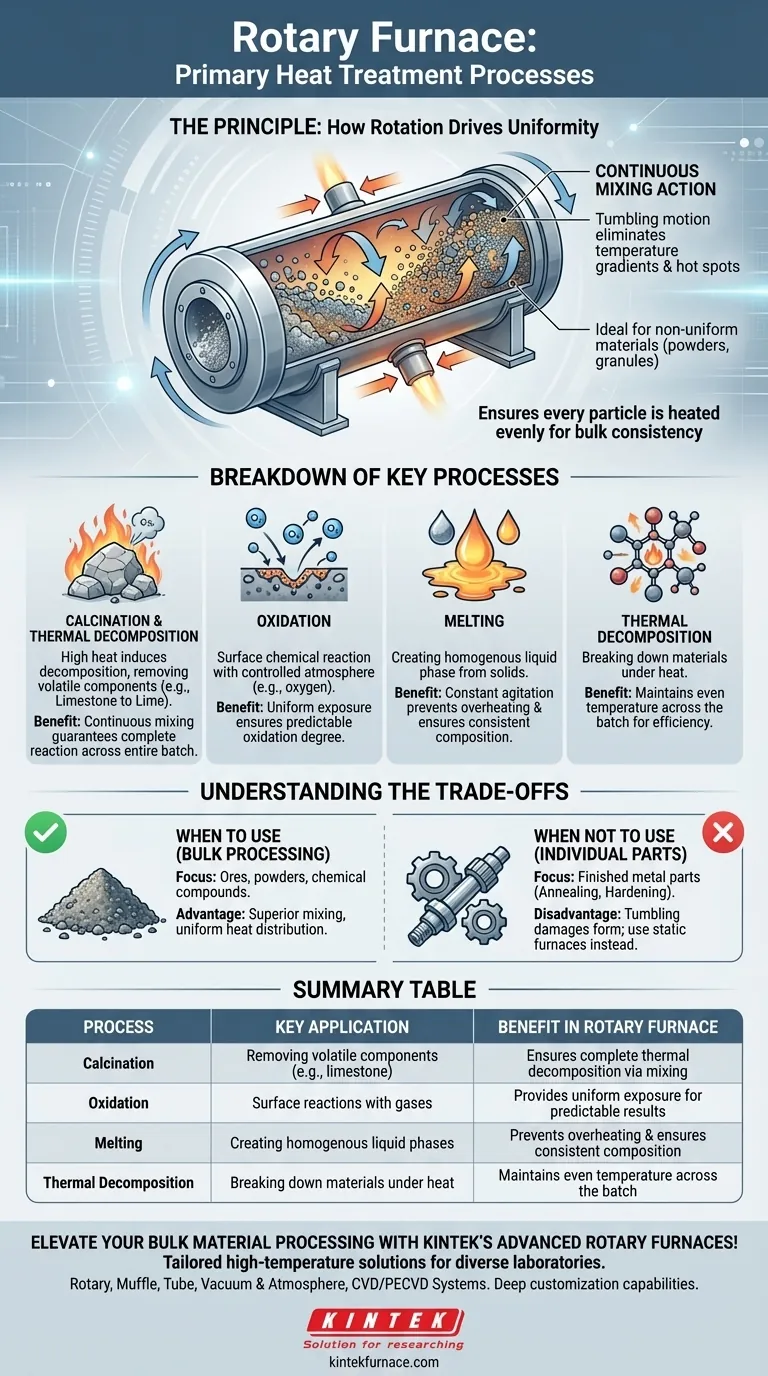

O Princípio: Como a Rotação Promove a Uniformidade

A eficácia de um forno rotativo decorre de seu design mecânico exclusivo. Ele consiste em um cilindro longo e inclinado que gira lentamente enquanto é aquecido externamente.

Ação de Mistura Contínua

À medida que o cilindro gira, o material dentro é constantemente agitado e misturado. Essa ação expõe continuamente novas superfícies à fonte de calor e à atmosfera interna.

Este movimento de tombamento é crucial porque elimina gradientes de temperatura e pontos quentes que podem ocorrer em fornos estáticos, garantindo que todo o lote seja processado sob condições idênticas.

Ideal para Materiais Não Uniformes

Este design é excepcionalmente adequado para processar pós, grânulos e outros sólidos soltos. A mistura garante que mesmo materiais de forma irregular recebam exposição uniforme ao calor, o que é difícil de conseguir em um ambiente estático.

Análise dos Principais Processos

O aquecimento uniforme fornecido por um forno rotativo o torna ideal para vários tratamentos térmicos específicos que são sensíveis a variações de temperatura.

Calcinação e Decomposição Térmica

A calcinação é um processo que utiliza alto calor para induzir a decomposição térmica, frequentemente para remover um componente volátil de um sólido. Um exemplo comum é a conversão de calcário (carbonato de cálcio) em cal (óxido de cálcio).

Para que essa reação seja completa e eficiente, toda a massa do material deve atingir e manter a temperatura alvo. A ação de mistura do forno rotativo garante isso, evitando que partes do lote sejam sub-processadas.

Oxidação

A oxidação envolve uma reação química na superfície de um material, muitas vezes pela introdução de uma atmosfera controlada (como oxigênio) na câmara aquecida.

O movimento de tombamento garante que toda a área superficial de cada partícula seja consistentemente exposta ao gás reativo. Isso leva a um grau uniforme e previsível de oxidação em todo o lote de material.

Fusão

Ao fundir materiais, o objetivo é criar uma fase líquida homogênea. A agitação constante dentro de um forno rotativo impede que algumas partes da carga superaqueçam enquanto outras permanecem sólidas. Isso resulta em fusão mais rápida e eficiente e um produto final com composição consistente.

Entendendo as Desvantagens

Embora poderoso para materiais a granel, o design de um forno rotativo o torna inadequado para todas as aplicações de tratamento térmico. Seus pontos fortes em uma área criam limitações em outra.

Quando um Forno Rotativo Não É a Escolha Certa

Processos como recozimento, endurecimento e têmpera são tipicamente realizados em peças metálicas acabadas ou semiacabadas. Esses tratamentos são projetados para modificar as propriedades mecânicas de um objeto específico sem alterar sua forma.

A ação de tombamento de um forno rotativo danificaria essas peças e é completamente inadequada para aplicações onde a forma e a posição do componente devem ser mantidas.

Processamento a Granel vs. Peças Individuais

A principal desvantagem é entre o processamento de materiais a granel e o tratamento de peças discretas.

Fornos rotativos são excelentes para tratar um grande volume ou massa de material (como minérios, pós ou compostos químicos) uniformemente. Para tratar objetos individuais e formados, um forno estático ou tipo batelada (como um forno horizontal ou de caixa) é a escolha apropriada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente do material que você está processando e do resultado desejado.

- Se seu foco principal é processar pós, minérios ou grânulos a granel: Um forno rotativo é a escolha ideal devido à sua mistura superior e distribuição uniforme de calor.

- Se seu foco principal é uma reação química como calcinação ou oxidação: A exposição consistente ao calor e à atmosfera de um forno rotativo proporcionará os resultados mais confiáveis.

- Se seu foco principal é o tratamento térmico de peças metálicas acabadas, como engrenagens ou eixos: Você deve usar um forno estático (por exemplo, de caixa, poço ou horizontal) para preservar a forma e a integridade do componente.

Em última análise, a correspondência da função mecânica central do forno com seus requisitos de processo específicos é a chave para um resultado bem-sucedido.

Tabela Resumo:

| Processo | Principal Aplicação | Benefício no Forno Rotativo |

|---|---|---|

| Calcinação | Remoção de componentes voláteis (por exemplo, calcário para cal) | Garante a decomposição térmica completa através de mistura contínua |

| Oxidação | Reações superficiais com gases (por exemplo, oxidação controlada) | Proporciona exposição uniforme à atmosfera para resultados previsíveis |

| Fusão | Criação de fases líquidas homogêneas a partir de sólidos | Previne o superaquecimento e garante composição consistente |

| Decomposição Térmica | Decomposição de materiais sob calor | Mantém a temperatura uniforme em todo o lote para eficiência |

Eleve o processamento de seus materiais a granel com os fornos rotativos avançados da KINTEK! Aproveitando P&D excepcional e fabricação própria, fornecemos a diversos laboratórios soluções de alta temperatura sob medida. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Seja você manuseando pós, grânulos ou minérios, nossos fornos garantem aquecimento uniforme para processos como calcinação e oxidação. Entre em contato conosco hoje para discutir como podemos otimizar seus resultados de tratamento térmico e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão