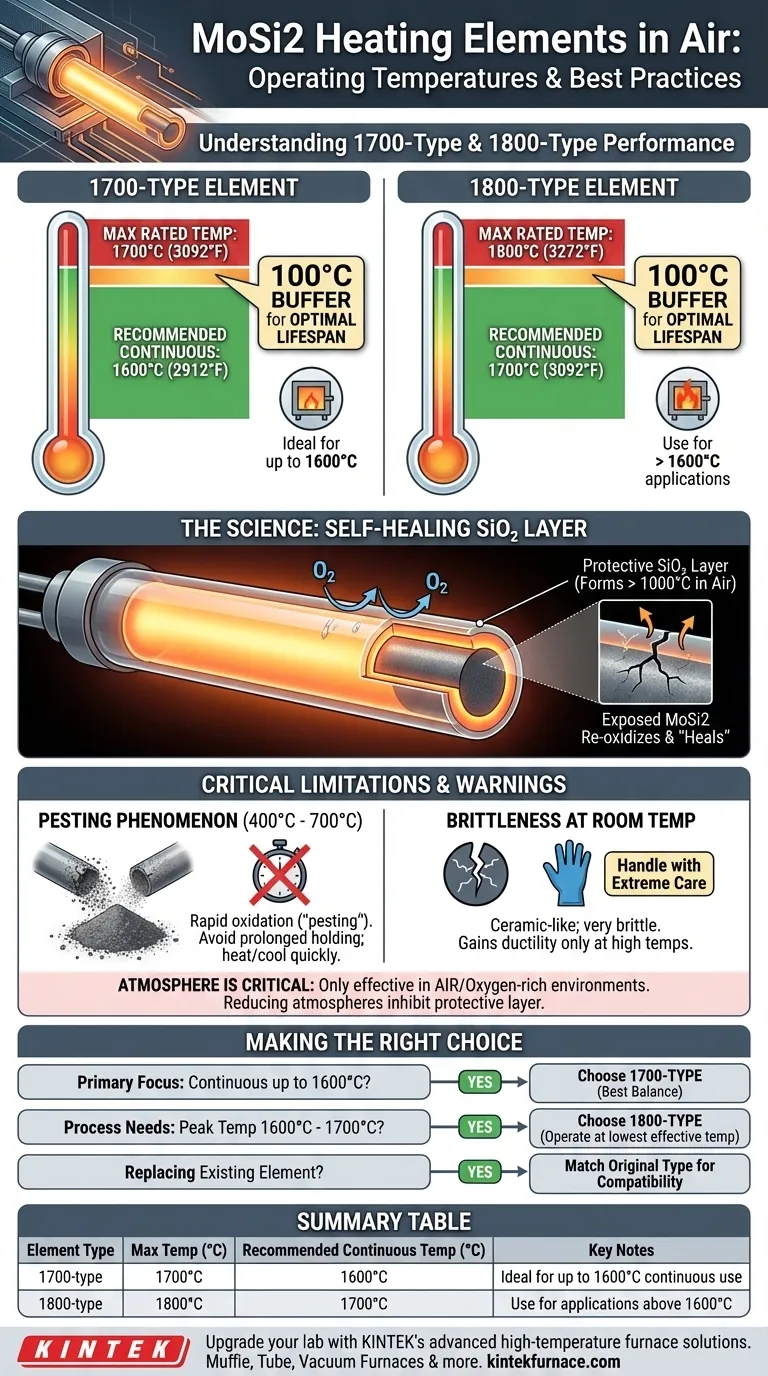

No seu pico, um elemento de Disiliceto de Molibdênio (MoSi2) tipo 1700 é projetado para uma temperatura máxima de forno de 1700°C (3092°F) no ar. Da mesma forma, um elemento tipo 1800 é projetado para um máximo de 1800°C (3272°F). No entanto, para uma vida útil ideal e desempenho confiável, a temperatura de operação contínua recomendada é tipicamente 100°C abaixo dessas classificações máximas.

O número em um elemento MoSi2 (ex: "1700") significa sua temperatura máxima nominal do forno, não sua temperatura de trabalho contínuo ideal. Para estabilidade operacional a longo prazo, é prática padrão operar esses elementos aproximadamente 100°C abaixo de sua classificação máxima.

A Ciência da Operação em Alta Temperatura do MoSi2

Para usar esses elementos corretamente, é crucial entender o mecanismo que lhes permite sobreviver a calor tão extremo. Seu desempenho não se deve apenas ao material em si, mas a uma reação química que ocorre em altas temperaturas.

A Camada Protetora Autocurável

A notável durabilidade dos elementos de MoSi2 vem de sua capacidade de formar uma camada externa protetora de sílica pura (SiO2), que é essencialmente vidro de quartzo. Quando aquecido em uma atmosfera contendo oxigênio (como o ar), o silício no elemento reage com o oxigênio.

Esta camada fina e não porosa de vidro se forma na superfície do elemento, impedindo a oxidação adicional do material MoSi2 subjacente. Se uma rachadura ou falha se desenvolver nesta camada, o material exposto se reoxidará imediatamente e "curará" a violação.

O Papel da Temperatura na Formação da Camada

Esta camada protetora de SiO2 só se forma efetivamente em altas temperaturas, tipicamente acima de 1000°C. Abaixo dessa faixa, o material é vulnerável a outras formas de oxidação. É por isso que os elementos de MoSi2 são projetados especificamente para aplicações de temperatura muito alta.

Distinguindo Temperatura Máxima vs. Temperatura de Trabalho

O ponto de confusão mais comum — e potencial para falha prematura — é a diferença entre o "tipo" do elemento e sua temperatura de operação contínua recomendada.

Elementos Tipo 1700

Um elemento do tipo 1700 pode atingir uma temperatura máxima de forno de 1700°C. No entanto, sua temperatura de trabalho contínua recomendada é de 1600°C (2912°F). Operar dentro dessa faixa mais baixa fornece uma margem de segurança crítica que estende dramaticamente a vida útil do elemento.

Elementos Tipo 1800

Um elemento do tipo 1800 pode atingir uma temperatura máxima de forno de 1800°C. Sua temperatura de trabalho contínua recomendada é de 1700°C (3092°F). Estes são reservados para aplicações que exigem absolutamente temperaturas acima de 1600°C.

Por Que a Diferença Importa

Operar continuamente um elemento em sua temperatura máxima absoluta acelera a degradação do material e encurta significativamente sua vida útil. A margem de segurança de 100°C é uma prática de engenharia bem estabelecida que equilibra alto desempenho com confiabilidade operacional e custo-benefício.

Compreendendo as Compensações e Limitações

Embora excepcionais, os elementos de MoSi2 não estão isentos de restrições operacionais específicas. Ignorá-las pode levar a falhas rápidas.

O Fenômeno "Pesting" (Oxidação Acelerada)

Na faixa de baixa temperatura de 400°C a 700°C, o MoSi2 é altamente suscetível a uma forma de oxidação acelerada conhecida como "pesting". Nessa faixa, o material pode se desintegrar rapidamente em pó.

É por isso que os fornos que usam elementos de MoSi2 devem ser aquecidos e resfriados rapidamente através dessa zona de temperatura. Eles não são adequados para aplicações que exigem manter temperaturas dentro dessa faixa de pestagem por longos períodos.

Fragilidade à Temperatura Ambiente

Os elementos de MoSi2 são semelhantes a cerâmicas e são muito frágeis à temperatura ambiente. Eles devem ser manuseados com extremo cuidado durante a instalação e manutenção para evitar fraturas. Eles só ganham ductilidade em temperaturas muito altas.

A Atmosfera é Crítica

As temperaturas operacionais discutidas aqui são válidas apenas para operação no ar ou em uma atmosfera rica em oxigênio. O uso desses elementos em atmosferas redutoras ou outras atmosferas controladas alterará drasticamente seu desempenho e capacidades de temperatura máxima, pois inibe a formação da camada protetora de sílica.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do tipo correto de elemento é um equilíbrio entre seus requisitos de temperatura e seu objetivo de longevidade operacional.

- Se seu foco principal é operação contínua de até 1600°C: Escolha o elemento do tipo 1700 para o melhor equilíbrio entre alto desempenho e confiabilidade a longo prazo.

- Se o seu processo requer temperaturas de pico entre 1600°C e 1700°C: O elemento do tipo 1800 é a escolha correta, mas planeje operá-lo na temperatura mais baixa que atenda às suas necessidades de processo.

- Se você está substituindo elementos em um forno existente: Sempre use o mesmo tipo originalmente especificado para o forno para garantir a compatibilidade com o controlador de energia e outros componentes do sistema.

Escolher o elemento certo e operá-lo dentro de sua faixa de trabalho recomendada é a chave para alcançar tanto calor elevado quanto uma longa vida útil.

Tabela de Resumo:

| Tipo de Elemento | Temperatura Máxima (°C) | Temperatura Contínua Recomendada (°C) | Notas Principais |

|---|---|---|---|

| Tipo 1700 | 1700°C | 1600°C | Ideal para uso contínuo de até 1600°C |

| Tipo 1800 | 1800°C | 1700°C | Usar para aplicações acima de 1600°C |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos confiáveis como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aprimorando a eficiência e o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de alta temperatura!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas