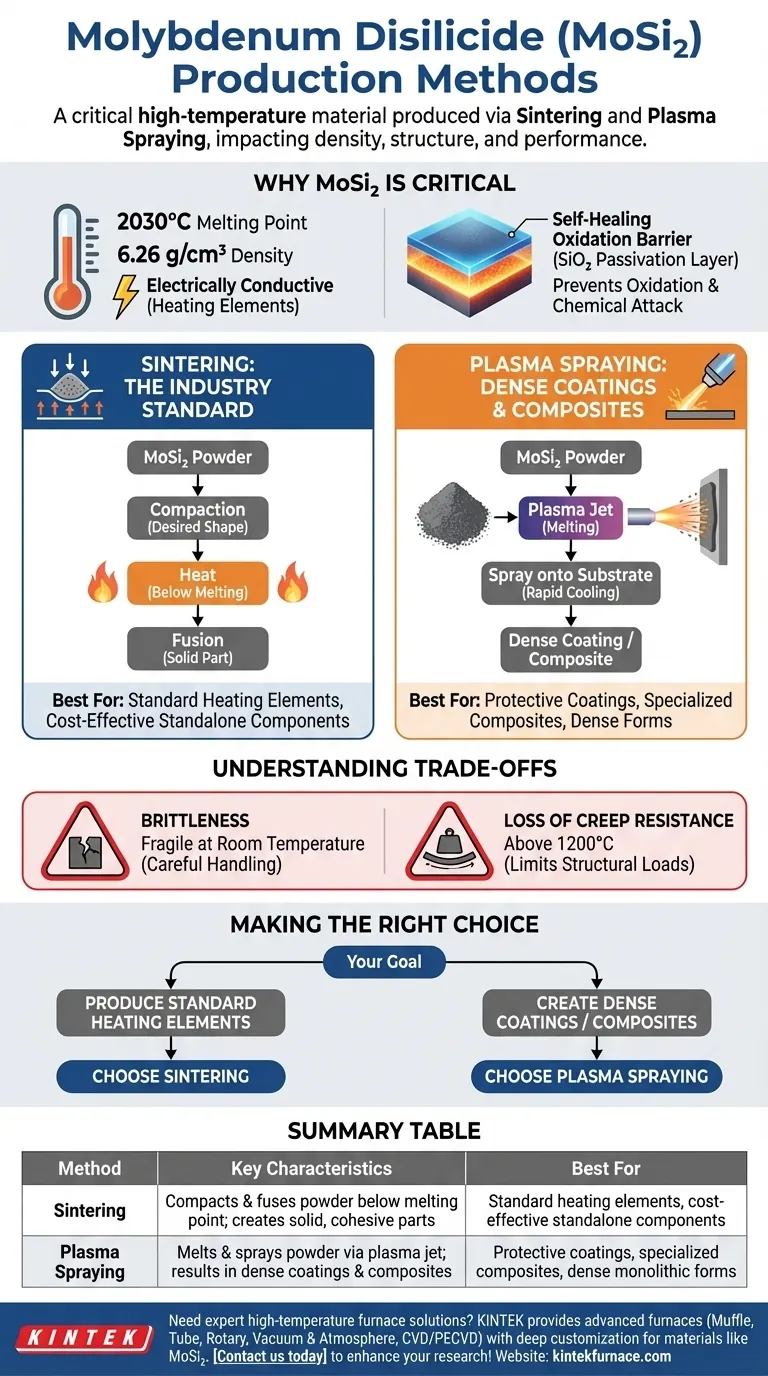

Na prática profissional, o disilicieto de molibdénio (MoSi₂) é produzido principalmente por sinterização. Um método secundário, a pulverização a plasma, também é empregado para criar formas monolíticas densas e compósitos especializados.

O método escolhido para produzir disilicieto de molibdénio não é meramente uma etapa de fabrico; é uma decisão crítica que influencia diretamente a densidade final do material, a estrutura cristalina e, em última análise, o seu desempenho em ambientes oxidativos de alta temperatura.

Por que o MoSi₂ é um Material Crítico de Alta Temperatura

Para entender os métodos de produção, devemos primeiro reconhecer as propriedades que tornam o MoSi₂ tão valioso. É um composto intermetálico, um tipo de material que se situa entre um metal e uma cerâmica.

Principais Propriedades Físicas e Elétricas

O disilicieto de molibdénio tem uma densidade moderada de 6,26 g/cm³ e um ponto de fusão excecionalmente alto de 2030°C (3686°F).

Crucialmente, é eletricamente condutor, o que lhe permite funcionar como um elemento de aquecimento resistivo capaz de operar a temperaturas extremas.

A Barreira de Oxidação Autorregeneradora

A característica mais importante do MoSi₂ é o seu comportamento a altas temperaturas. Quando aquecido, forma uma camada protetora, ou passivação, de dióxido de silício (SiO₂).

Esta fina camada semelhante a vidro atua como uma barreira, protegendo o material subjacente de oxidação adicional e ataque químico, o que é essencial para componentes como elementos de aquecimento e escudos térmicos.

Métodos de Produção Primários Explicados

A técnica de produção impacta diretamente a integridade e as características de desempenho do componente final. Cada método é adequado para diferentes aplicações.

Sinterização: O Padrão da Indústria

A sinterização é o método mais comum para fabricar componentes de MoSi₂, particularmente para elementos de aquecimento.

O processo envolve a compactação do pó de MoSi₂ na forma desejada e, em seguida, o aquecimento a uma alta temperatura, mas abaixo do seu ponto de fusão. Isso funde as partículas de pó, criando uma peça sólida e coesa.

Pulverização a Plasma: Para Revestimentos Densos e Compósitos

A pulverização a plasma é um processo de revestimento por pulverização térmica usado para produzir formas muito densas de MoSi₂. Nesta técnica, o pó de MoSi₂ é injetado num jato de plasma de alta temperatura, onde derrete e é pulverizado sobre um substrato.

Este método resulta num arrefecimento rápido, que pode produzir uma mistura de estruturas cristalinas, incluindo a fase beta (β-MoSi₂). É ideal para aplicar revestimentos protetores ou criar materiais compósitos complexos.

Compreendendo as Compromissos do Material

Embora excecional a altas temperaturas, o MoSi₂ tem limitações significativas que qualquer engenheiro ou designer deve considerar. Estes compromissos são inerentes à natureza cerâmica do material.

Fragilidade a Temperaturas Mais Baixas

Como muitas cerâmicas avançadas, o MoSi₂ é muito frágil e quebradiço à temperatura ambiente. Isso requer manuseio cuidadoso durante a instalação e pode torná-lo suscetível a choques mecânicos.

Perda de Resistência à Fluência Acima de 1200°C

Embora se destaque na resistência à oxidação, o material começa a perder a sua resistência à fluência (a sua capacidade de resistir à deformação sob uma carga constante) a temperaturas acima de 1200°C. Isso limita o seu uso em aplicações estruturais sob carga nas suas temperaturas operacionais mais elevadas.

Fazendo a Escolha Certa para o Seu Objetivo

A sua aplicação ditará o método de produção mais apropriado. O objetivo é aproveitar os pontos fortes do material, mitigando as suas fraquezas.

- Se o seu foco principal é a produção de elementos de aquecimento padrão: A sinterização é o método estabelecido, fiável e económico para criar componentes autónomos.

- Se o seu foco principal é a criação de revestimentos protetores densos ou compósitos especializados: A pulverização a plasma oferece densidade e adesão superiores para proteção de superfície ou integração em outros materiais.

Em última análise, compreender a ligação entre produção, propriedades e desempenho é a chave para implementar com sucesso o disilicieto de molibdénio em qualquer aplicação exigente.

Tabela Resumo:

| Método | Características Principais | Melhor Para |

|---|---|---|

| Sinterização | Compacta e funde o pó de MoSi₂ abaixo do ponto de fusão; cria peças sólidas e coesas | Elementos de aquecimento padrão, componentes autónomos económicos |

| Pulverização a Plasma | Derrete e pulveriza o pó de MoSi₂ via jato de plasma; resulta em revestimentos e compósitos densos | Revestimentos protetores, compósitos especializados, formas monolíticas densas |

Precisa de soluções de fornos de alta temperatura especializadas para o seu laboratório? A KINTEK aproveita uma excecional I&D e fabrico interno para fornecer fornos avançados como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, satisfazemos precisamente os requisitos experimentais únicos para materiais como o disilicieto de molibdénio. Contacte-nos hoje para melhorar a sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material