Nos laboratórios dentários modernos, os fornos são categorizados principalmente pela função que desempenham — queima, sinterização ou prensagem de materiais cerâmicos. Embora todos sejam alimentados eletricamente e programáveis, as distinções principais residem em suas capacidades de temperatura máxima, seu uso de vácuo e se incluem um mecanismo de prensagem mecânico. Essas diferenças correspondem diretamente aos tipos de restaurações que são projetadas para criar, desde coroas tradicionais de porcelana fundida ao metal (PFM) até zircônia monolítica de alta resistência.

Sua escolha de forno não é sobre selecionar um "tipo" genérico, mas sobre combinar a função principal do equipamento — sua faixa de temperatura e capacidades mecânicas — com os requisitos específicos dos materiais dentários com os quais seu laboratório trabalha.

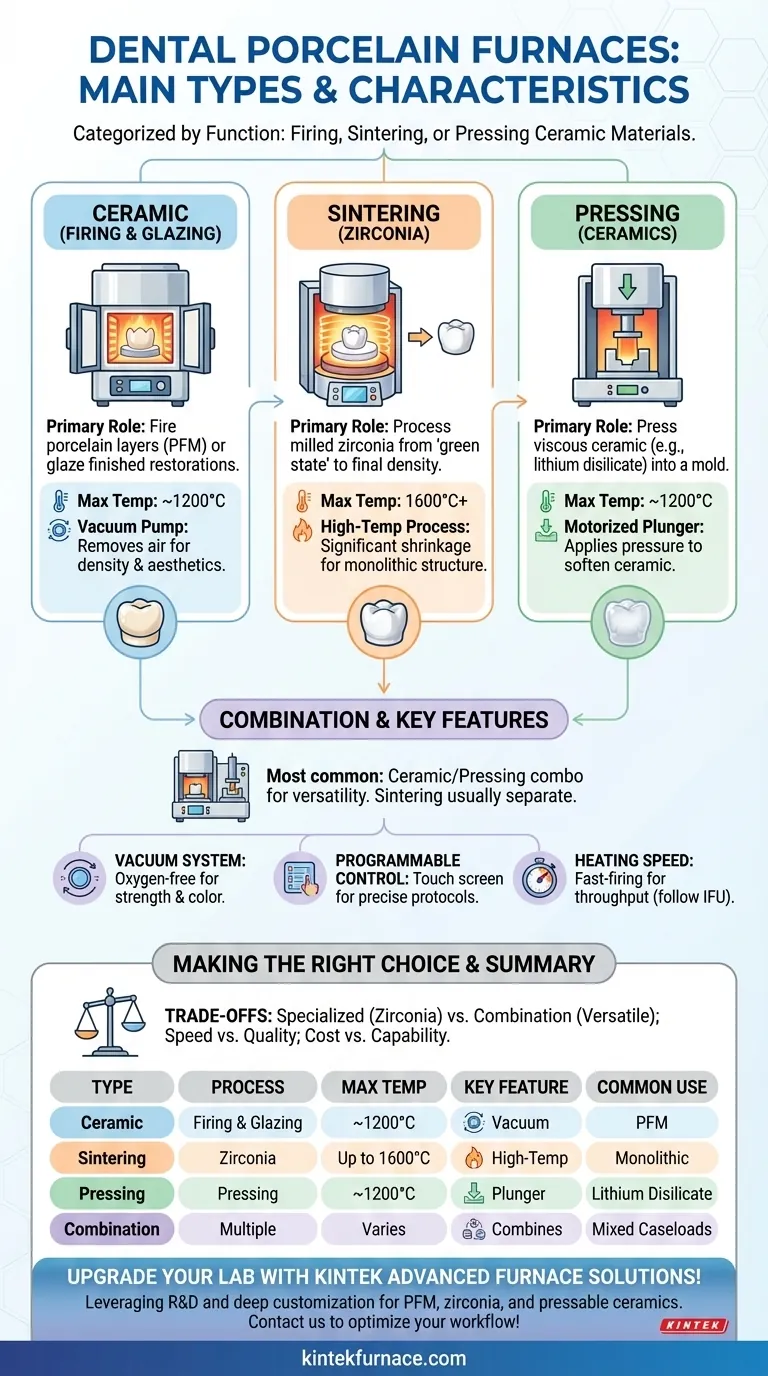

As Categorias Primárias de Fornos por Processo

A maneira mais precisa de entender os fornos dentários é classificá-los por seu processo técnico primário. Cada categoria é projetada para lidar com uma classe específica de materiais dentários.

Fornos de Cerâmica (Queima e Glazeamento)

Esses são os cavalos de batalha tradicionais do laboratório dentário. Seu papel principal é queimar camadas de porcelana sobre um núcleo ou estrutura, como em coroas PFM, ou glazeamento da superfície de uma restauração acabada.

As características principais incluem uma temperatura máxima de cerca de 1200°C e uma bomba de vácuo integrada. O vácuo é crítico para remover o ar durante o ciclo de queima, o que evita a porosidade e resulta em uma restauração mais densa, mais forte e mais estética.

Fornos de Sinterização

Esses fornos são construídos especificamente para uma tarefa primária: processar zircônia. Depois que uma restauração de zircônia é fresada de seu "estado verde" macio e semelhante ao giz, ela deve ser sinterizada em temperaturas extremamente altas para atingir sua densidade e resistência finais.

Os fornos de sinterização são definidos por sua capacidade de atingir temperaturas de até 1600°C ou mais. Esse processo faz com que a zircônia encolha significativamente — um fator que deve ser levado em consideração no projeto inicial — à medida que as partículas se fundem em uma estrutura monolítica.

Fornos de Prensagem

Os fornos de prensagem são projetados para cerâmicas "prensáveis", como dissilicato de lítio (por exemplo, IPS e.max). O processo envolve aquecer uma pastilha cerâmica até que ela se torne viscosa e, em seguida, "prensá-la" mecanicamente em um vazio criado dentro de um molde de revestimento especializado.

Essas unidades operam de forma semelhante aos fornos de cerâmica, mas incluem um êmbolo motorizado que aplica pressão à cerâmica amolecida. A maioria dos fornos de prensagem modernos também pode funcionar como fornos de cerâmica padrão, tornando-os altamente versáteis.

Fornos Combinados

Para maximizar a eficiência e o espaço, muitos fabricantes oferecem unidades combinadas. O tipo mais comum é um forno combinado de cerâmica/prensagem, que pode lidar tanto com a queima/glazeamento tradicional de porcelana quanto com a prensagem de materiais como dissilicato de lítio. A sinterização, no entanto, quase sempre requer uma unidade separada e dedicada de alta temperatura.

Características Chave Que Definem o Desempenho

Além da categoria principal, várias características diferenciam os fornos modernos e impactam a produtividade e a qualidade do laboratório. Essas não são tipos de fornos, mas sim características críticas a serem avaliadas.

O Sistema de Vácuo

Uma bomba de vácuo de alta qualidade é indispensável para a queima da maioria das porcelanas. Ao criar um ambiente livre de oxigênio, ela evita a descoloração e garante que as partículas cerâmicas se fundam sem prender bolhas de gás, o que enfraqueceria a restauração final.

Programabilidade e Controle

Praticamente todos os fornos modernos são programáveis, tipicamente através de uma tela sensível ao toque colorida. Isso permite que os técnicos criem e armazenem cronogramas de queima personalizados com múltiplas etapas de temperatura, tempo e vácuo. Essa precisão é essencial para seguir os protocolos específicos exigidos pelos diferentes fabricantes de cerâmica.

Velocidade de Aquecimento (Capacidade de Queima Rápida)

Muitos fornos agora oferecem ciclos de "queima rápida" que reduzem significativamente o tempo de processamento. Embora isso aumente a produtividade para laboratórios movimentados, é uma característica que deve ser usada com critério. O material a ser queimado deve ser especificamente aprovado para aquecimento rápido para evitar choque térmico, que pode causar rachaduras ou vitrificação incompleta.

Entendendo as Compensações

Escolher o equipamento certo envolve equilibrar custo, capacidade e fluxo de trabalho.

Unidades Especializadas vs. Combinadas

Um forno de sinterização dedicado é essencial para qualquer laboratório que produza restaurações de zircônia. Para outras cerâmicas, um forno combinado de prensagem/cerâmica oferece excelente versatilidade e valor para um laboratório que lida com uma carga de trabalho mista de PFM, facetas e coroas prensáveis. Uma unidade especializada, apenas para queima, pode ser uma adição econômica para trabalhos de glazeamento de alto volume.

Velocidade vs. Qualidade Final

Os ciclos de queima rápida são uma ferramenta poderosa para melhorar a produtividade, mas não substituem a técnica adequada. As instruções de uso (IFU) do fabricante para cada material cerâmico são a autoridade máxima. Desviar desses protocolos para economizar tempo pode comprometer a resistência e a estética da restauração final.

Custo vs. Capacidade Necessária

O investimento correlaciona-se diretamente com a capacidade. Um forno de cerâmica básico para glazeamento é o mais acessível. Um forno de prensagem combinado representa um investimento moderado. Um forno de sinterização de alta temperatura é o investimento mais significativo, justificado apenas pelo compromisso de um laboratório em produzir restaurações de zircônia internamente.

Fazendo a Escolha Certa para o Seu Laboratório

Baseie sua decisão nos tipos de restaurações que você produz com mais frequência.

- Se o seu foco principal for PFM e coroas de cerâmica estratificadas: Um forno de cerâmica confiável com controle de vácuo preciso é seu cavalo de batalha essencial.

- Se o seu foco principal for restaurações de zircônia de alta resistência: Um forno de sinterização de alta temperatura dedicado é um equipamento fundamental e indispensável.

- Se o seu foco principal for cerâmicas prensáveis estéticas (por exemplo, e.max): Um forno de prensagem é necessário, e uma unidade combinada de prensagem/cerâmica oferece a maior flexibilidade operacional.

- Se você administra um laboratório digital versátil e de serviço completo: Sua configuração ideal provavelmente inclui um forno de sinterização de alta temperatura e um forno combinado separado de prensagem/cerâmica para cobrir todos os tipos de materiais.

Em última análise, o melhor forno é aquele que executa de forma confiável e precisa os programas de queima específicos exigidos pelos materiais que você usa todos os dias.

Tabela Resumo:

| Tipo de Forno | Processo Principal | Temperatura Máxima | Características Principais | Usos Comuns |

|---|---|---|---|---|

| Cerâmica | Queima e Glazeamento | ~1200°C | Bomba de vácuo para prevenção de porosidade | Coroas PFM, glazeamento |

| Sinterização | Processamento de Zircônia | Até 1600°C | Sinterização de alta temperatura para resistência | Restaurações de zircônia monolítica |

| Prensagem | Prensagem de cerâmicas | ~1200°C | Êmbolo motorizado para aplicação de pressão | Dissilicato de lítio (por exemplo, IPS e.max) |

| Combinado | Múltiplos processos | Varia | Combina funções de cerâmica e prensagem | Laboratórios versáteis com cargas de trabalho mistas |

Atualize seu laboratório dentário com as soluções avançadas de fornos da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, complementados por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você trabalhando com PFM, zircônia ou cerâmicas prensáveis, a KINTEK garante desempenho confiável e eficiência aprimorada. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seu fluxo de trabalho e entregar resultados superiores para suas restaurações-alvo!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade