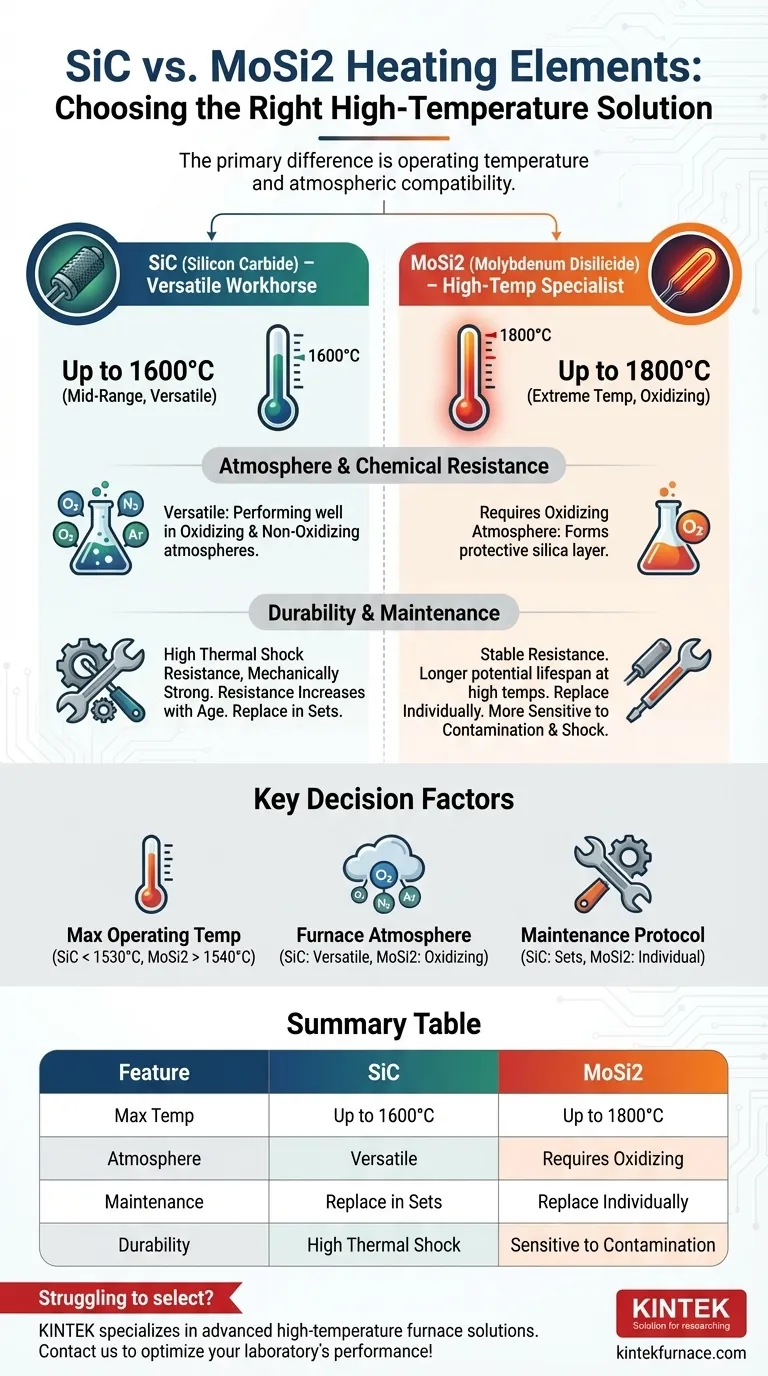

Escolher o elemento de aquecimento de alta temperatura certo é uma decisão com consequências operacionais e financeiras significativas. A principal diferença é que os elementos de Dissiliceto de Molibdênio (MoSi2) são projetados para temperaturas extremas de até 1800°C em atmosferas oxidantes, enquanto os elementos de Carboneto de Silício (SiC) são mais versáteis e adequados para uma gama mais ampla de atmosferas em temperaturas de até 1600°C.

A escolha entre SiC e MoSi2 não é sobre qual é universalmente "melhor", mas qual está corretamente alinhado com o seu processo específico. A decisão depende de três fatores chave: sua temperatura máxima de operação, a atmosfera do seu forno e seu protocolo de manutenção.

O Fator Determinante: Temperatura de Operação

A distinção mais crítica entre esses dois materiais é sua faixa de temperatura efetiva. Este único fator geralmente toma a decisão por você.

MoSi2: O Especialista em Alta Temperatura

Os elementos de MoSi2 são a escolha definitiva para processos que exigem temperaturas de forno de 1540°C e acima.

A superfície de seu elemento pode atingir até 1800°C, permitindo temperaturas de operação do forno na faixa de 1600-1700°C. Eles prosperam nessas altas temperaturas onde os elementos de SiC não podem sobreviver.

SiC: O Cavalo de Batalha Versátil de Médio Alcance

Os elementos de SiC são ideais para processos que operam a uma temperatura máxima de forno de até cerca de 1530°C. Sua faixa de uso ideal e mais comum é tipicamente de até 1450°C.

Embora não possam atingir as temperaturas extremas do MoSi2, eles oferecem excelente desempenho e estabilidade dentro de sua faixa designada.

Atmosfera e Resistência Química

O ambiente dentro do forno impacta dramaticamente o desempenho e a vida útil do elemento.

Por que o MoSi2 Exige uma Atmosfera Oxidante

Os elementos de MoSi2 alcançam sua notável estabilidade em alta temperatura formando uma camada protetora e autorreparadora de sílica (SiO2) semelhante a vidro em sua superfície.

Essa camada requer uma atmosfera oxidante (uma que contenha oxigênio) para se formar e regenerar. Em outras atmosferas, essa camada protetora pode se degradar, tornando o elemento vulnerável à contaminação e falha rápida.

Adaptabilidade do SiC em Diferentes Ambientes

Os elementos de SiC são significativamente mais versáteis. Eles funcionam de forma confiável em uma gama mais ampla de condições atmosféricas, não apenas as oxidantes.

Isso torna o SiC uma escolha mais tolerante e robusta se seu processo envolver atmosferas variáveis ou não oxidantes.

Entendendo as Compensações: Durabilidade e Manutenção

Além da temperatura e da atmosfera, as realidades práticas da vida útil do elemento e dos protocolos de manutenção são críticas.

O Processo de Envelhecimento dos Elementos de SiC

À medida que os elementos de SiC são usados, sua resistência elétrica aumenta gradualmente. Isso é uma parte natural e inevitável de seu processo de envelhecimento.

Devido a essa mudança, um elemento novo terá uma resistência diferente dos antigos. Portanto, quando um elemento de SiC falha, você deve substituir o conjunto inteiro (ou pelo menos um banco paralelo) para garantir que o forno aqueça uniformemente.

Vida Útil e Manutenção do MoSi2

Os elementos de MoSi2 podem ter uma vida útil mais longa do que o SiC, especialmente quando operados consistentemente acima de 1500°C. Criticamente, sua resistência não muda significativamente com a idade.

Isso significa que você pode substituir um único elemento de MoSi2 com falha sem afetar os outros, o que pode reduzir significativamente os custos de manutenção a longo prazo. No entanto, eles são menos robustos fisicamente e exigem manuseio mais cuidadoso e manutenção do forno para evitar contaminação.

Durabilidade Física e Térmica

O SiC é um material mecanicamente mais forte com superior resistência ao choque térmico. Isso o torna mais durável durante ciclos rápidos de aquecimento e resfriamento.

O MoSi2, embora mais dúctil em altas temperaturas, pode ser mais suscetível a danos físicos e contaminação se a manutenção do forno não for realizada corretamente.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção deve ser uma correspondência deliberada para suas necessidades operacionais. Use estas diretrizes para tomar uma decisão clara.

- Se seu foco principal é temperatura extrema (1540°C+): MoSi2 é a única escolha adequada, desde que você possa manter uma atmosfera oxidante.

- Se seu foco principal é temperatura média (até ~1530°C): SiC oferece uma solução robusta, econômica e versátil em termos de atmosfera.

- Se seu foco principal é ciclagem térmica rápida ou robustez física: A superior resistência ao choque térmico e a força mecânica do SiC o tornam a opção mais durável.

- Se seu foco principal é minimizar os custos de substituição em altas temperaturas: Elementos de MoSi2 bem mantidos são frequentemente mais econômicos devido à sua capacidade de substituição individual.

Ao alinhar sua escolha de elemento com os parâmetros específicos do seu processo, você garante desempenho ideal, longevidade e eficiência de custos para sua aplicação de alta temperatura.

Tabela Resumo:

| Característica | Elementos de Aquecimento SiC | Elementos de Aquecimento MoSi2 |

|---|---|---|

| Temperatura Máxima de Operação | Até 1600°C | Até 1800°C |

| Compatibilidade de Atmosfera | Versátil (oxidante e não oxidante) | Requer atmosfera oxidante |

| Vida Útil e Manutenção | A resistência aumenta com a idade; substituir em conjuntos | Resistência estável; substituir individualmente |

| Durabilidade | Alta resistência ao choque térmico, mecanicamente forte | Menos robusto, sensível à contaminação |

Com dificuldade para selecionar o elemento de aquecimento certo para seus processos de alta temperatura? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais, aumentando a eficiência e reduzindo custos. Não deixe que a escolha do elemento o impeça —entre em contato conosco hoje para discutir como a KINTEK pode otimizar o desempenho do seu laboratório com soluções de aquecimento confiáveis e personalizadas!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade