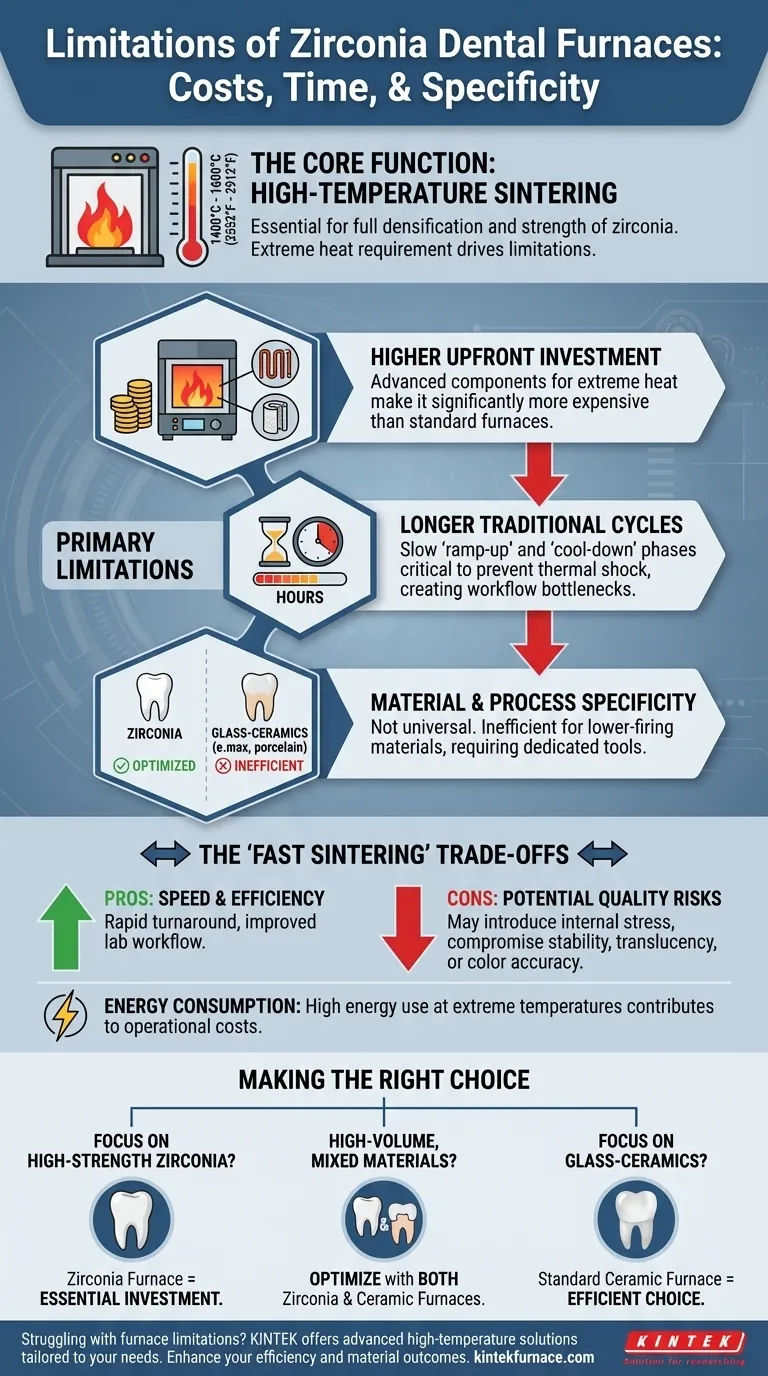

Em sua essência, as principais limitações de um forno dentário de zircônia são seu custo inicial mais alto, tempos de ciclo tradicionais mais longos e sua natureza especializada. Embora essencial para o processamento de zircônia de alta resistência, não é uma solução universal para todas as cerâmicas dentárias, tornando-o uma escolha ineficiente para laboratórios ou consultórios que não trabalham regularmente com este material.

Um forno de zircônia é um instrumento altamente especializado projetado para uma única tarefa exigente: sinterizar zircônia em temperaturas extremamente altas. Suas limitações não são falhas de design, mas sim consequências diretas dessa especialização, girando em torno do custo, tempo operacional e falta de versatilidade para materiais de temperatura mais baixa.

A Função Central: Sinterização de Alta Temperatura

Para entender as limitações de um forno de zircônia, você deve primeiro entender seu propósito fundamental. Todo o seu design é construído em torno da obtenção das temperaturas extremas necessárias para processar a zircônia.

A Exigência de Calor Elevado

Restaurações de zircônia requerem um processo chamado sinterização para atingir sua densidade final, resistência e propriedades estéticas. Este processo requer temperaturas extremamente altas, tipicamente variando de 1400°C a 1600°C (2552°F a 2912°F).

Por Que Essa Temperatura é Necessária

Somente nessas temperaturas as partículas de zircônia pré-sinterizadas podem se fundir e se densificar completamente. Calor inadequado resulta em uma restauração final porosa, fraca e esteticamente pobre. Essa capacidade de alta temperatura é o que separa os fornos de zircônia dos fornos padrão de cerâmica ou porcelana.

Análise das Limitações Principais

Os exigentes requisitos técnicos de um forno de zircônia levam diretamente às suas principais desvantagens operacionais e financeiras.

Investimento Inicial Mais Elevado

Para atingir 1600°C com segurança e consistência, um forno requer componentes avançados. Isso inclui elementos de aquecimento de alta pureza (como varetas de silício molibdênio) e isolamento robusto de múltiplas camadas. Essas peças especializadas tornam os fornos de zircônia significativamente mais caros do que os fornos de porcelana padrão.

Ciclos de Sinterização Tradicionalmente Mais Longos

Um ciclo de sinterização convencional completo pode levar várias horas. Isso não se refere apenas ao tempo gasto na temperatura de pico, mas também inclui as fases lentas e controladas de "subida" (ramp-up) e "resfriamento" (cool-down), que são cruciais para evitar choque térmico e rachaduras nas restaurações. Isso pode criar um gargalo significativo no fluxo de trabalho de um laboratório de alto volume.

Especificidade de Material e Processo

Um forno de zircônia é otimizado para sinterização de alta temperatura. Usá-lo para materiais de baixa queima, como vitrocerâmicas (por exemplo, e.max) ou porcelana feldspática, é ineficiente. Esses materiais requerem perfis de temperatura diferentes e mais baixos, tornando um forno de zircônia dedicado uma ferramenta inadequada e cara para esse trabalho.

Entendendo as Trocas: A Nuance da "Sinterização Rápida"

Muitos fornos modernos anunciam ciclos de "sinterização rápida", alguns com duração de apenas 65 minutos. Embora esse recurso resolva a limitação dos longos tempos de ciclo, ele introduz um conjunto crítico de trocas que todo técnico deve considerar.

A Promessa da Velocidade

Ciclos rápidos melhoram drasticamente os prazos de entrega de um dia e a eficiência geral do laboratório. Eles conseguem isso com taxas de aquecimento extremamente rápidas e tempos de retenção abreviados.

O Custo Potencial da Velocidade

Essa velocidade pode ter um custo. O aquecimento e resfriamento rápidos podem introduzir tensões internas na estrutura da zircônia. Isso pode comprometer potencialmente a estabilidade de longo prazo do material ou ter um impacto negativo em sua translucidez final e precisão de cor. As instruções do fabricante tanto para o forno quanto para o material de zircônia devem ser seguidas com precisão.

O Fator de Consumo de Energia

Atingir temperaturas de 1500°C ou mais requer uma quantidade substancial de energia. Embora os fornos modernos usem isolamento eficiente, eles ainda são dispositivos de alto consumo de energia, especialmente em comparação com os fornos de porcelana de temperatura mais baixa. Isso contribui para custos operacionais de longo prazo mais altos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno correto depende inteiramente dos materiais primários usados em seu laboratório ou consultório.

- Se o seu foco principal são restaurações de zircônia de alta resistência: Um forno de zircônia dedicado é um investimento inegociável e essencial para alcançar resultados clínicos adequados.

- Se você opera um laboratório de alto volume com materiais mistos: Otimizar o fluxo de trabalho pode exigir a posse de um forno de zircônia para trabalho de alta temperatura e um forno cerâmico separado, mais versátil, para materiais de baixa queima.

- Se o seu consultório usa principalmente vitrocerâmicas ou porcelana: Um forno de zircônia é uma despesa desnecessária e um fardo operacional; um forno cerâmico padrão de temperatura mais baixa é a escolha mais apropriada e eficiente.

Em última análise, escolher o forno certo é uma decisão estratégica que alinha as capacidades do seu equipamento com seus objetivos clínicos e de negócios.

Tabela Resumo:

| Limitação | Descrição |

|---|---|

| Custo Inicial Mais Elevado | Mais caro devido a componentes avançados para altas temperaturas (1400-1600°C). |

| Tempos de Ciclo Mais Longos | Ciclos de sinterização tradicionais levam horas, potencialmente retardando o fluxo de trabalho. |

| Especificidade do Material | Otimizado para zircônia; ineficiente para cerâmicas de baixa temperatura como e.max ou porcelana. |

| Consumo de Energia | Uso elevado de energia em temperaturas extremas aumenta os custos operacionais. |

| Compensações com Sinterização Rápida | Ciclos rápidos podem comprometer a estabilidade do material, a translucidez ou a precisão da cor. |

Com dificuldades com as limitações dos fornos em seu laboratório dentário? A KINTEK oferece soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Alavancando P&D excepcional e fabricação interna, fornecemos fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender a requisitos experimentais exclusivos. Aumente sua eficiência e resultados de materiais — entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas