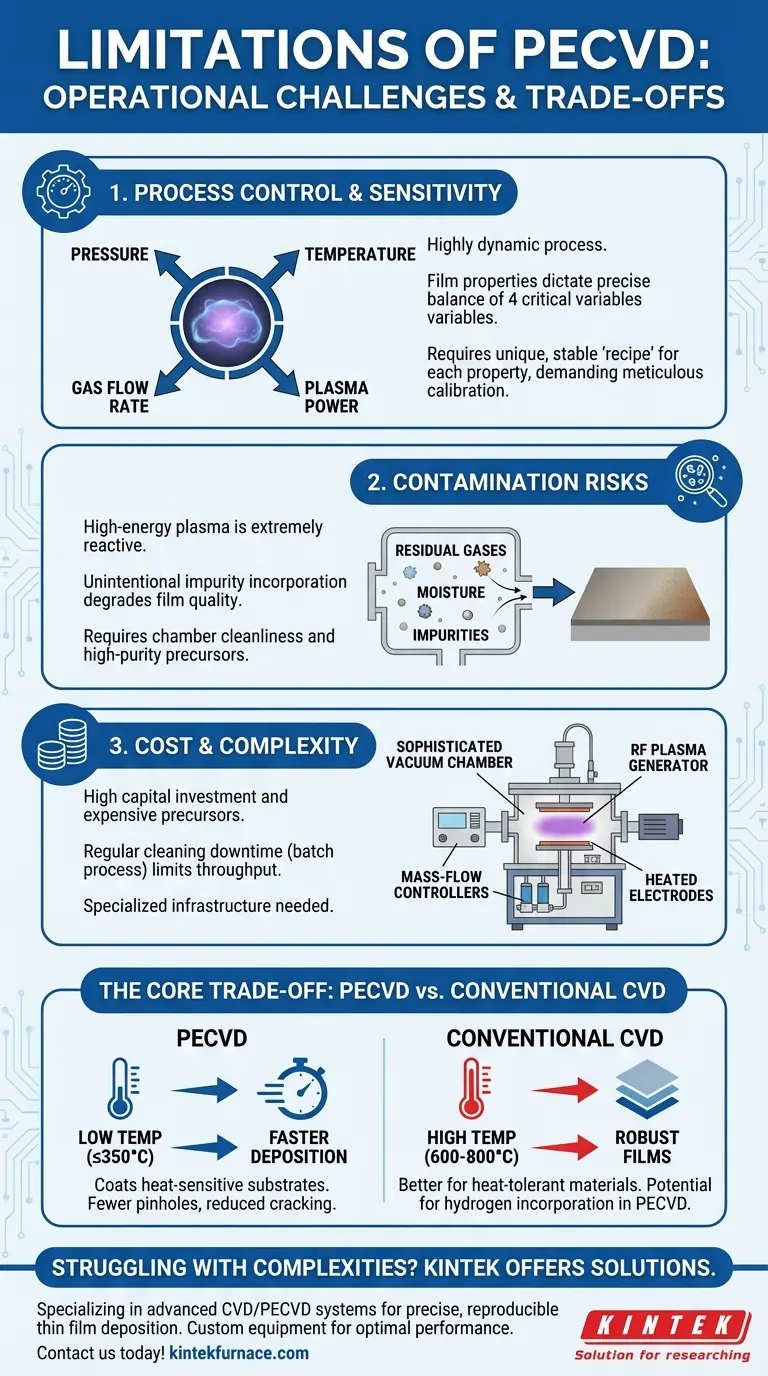

Embora poderoso, o Deposição Química de Vapor Assistida por Plasma (PECVD) não está isento de desafios operacionais. As principais limitações do PECVD são sua extrema sensibilidade aos parâmetros de processo, uma alta suscetibilidade à contaminação e o custo e a complexidade significativos do equipamento necessário. Esses fatores exigem um alto nível de controle de processo para alcançar resultados estáveis e reprodutíveis.

O principal fator de compensação (trade-off) do PECVD é aceitar maior complexidade operacional e custo em troca de seu benefício característico: a capacidade de depositar filmes finos uniformes e de alta qualidade em baixas temperaturas em materiais que não suportariam outros processos térmicos.

O Desafio Central: Controle de Processo e Reprodutibilidade

O PECVD é um processo altamente dinâmico. Seu sucesso depende do controle preciso e estável de múltiplas variáveis interdependentes, tornando-o mais uma "receita" complexa do que um procedimento simples.

As Quatro Variáveis Críticas

As propriedades do filme final são ditadas por um equilíbrio delicado entre quatro parâmetros principais: pressão, temperatura, taxa de fluxo de gás e potência do plasma. Um pequeno desvio em qualquer um deles pode alterar significativamente a densidade, a tensão, a composição química e as características elétricas do filme.

O Problema da "Receita"

Alcançar uma propriedade de filme específica requer o desenvolvimento de uma receita de processo única e estável. Manter essa estabilidade de execução para execução e de um dia para o outro é um desafio operacional significativo, exigindo calibração meticulosa e manutenção do sistema.

Alta Sensibilidade à Contaminação

O ambiente de plasma de alta energia é extremamente reativo. Quaisquer gases residuais, umidade ou impurezas dentro da câmara de vácuo podem ser incorporados involuntariamente ao filme, degradando sua qualidade e desempenho. Isso torna a limpeza da câmara e os gases precursores de alta pureza absolutamente críticos.

Compreendendo os Trade-offs: PECVD vs. CVD Convencional

Para entender as limitações do PECVD, é útil compará-lo com seu homólogo térmico, o Deposição Química de Vapor (CVD) convencional.

A Vantagem da Temperatura

A vantagem definidora do PECVD é sua baixa temperatura de deposição (geralmente 350°C ou menos), em comparação com os 600-800°C necessários para o CVD térmico. Isso permite revestir substratos sensíveis ao calor, como plásticos ou wafers semicondutores com circuitos pré-existentes, sem causar danos térmicos.

O Benefício de Velocidade e Qualidade

O PECVD geralmente oferece taxas de deposição muito mais rápidas do que o CVD convencional. Os filmes resultantes geralmente têm menos orifícios (pinholes) e um risco reduzido de rachaduras porque a baixa temperatura minimiza a tensão térmica.

O Custo Oculto do Plasma

Embora a baixa temperatura seja uma vantagem, o plasma em si pode ser uma limitação. Por exemplo, o hidrogênio dos gases precursores pode ser incorporado ao filme, o que pode ser uma impureza indesejável para certas aplicações ópticas ou eletrônicas de alto desempenho.

Limitações Práticas e Econômicas

Além da física do processo, vários fatores práticos e econômicos limitam a aplicação do PECVD.

Alto Investimento de Capital

Os sistemas PECVD são complexos e caros. Eles exigem uma câmara de vácuo sofisticada, múltiplos controladores de fluxo de massa para manuseio preciso de gases, um gerador de plasma de RF e conjuntos de eletrodos aquecidos. Isso representa um custo de capital inicial significativo.

Custos de Material Precursor

Os gases químicos especializados (precursores) usados no PECVD podem ser caros, e alguns podem ser perigosos. Isso contribui para o custo operacional geral e requer infraestrutura especializada para manuseio e armazenamento seguros.

Manutenção e Vazão (Throughput)

O processo de plasma exige limpeza regular da câmara para remover o material depositado nas paredes da câmara, o que gera tempo de inatividade. Como um processo em lote (batch), o tempo gasto carregando, evacuando o vácuo, depositando e descarregando substratos pode limitar a vazão geral da fábrica.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a tecnologia de deposição correta exige alinhar suas capacidades e limitações com seu objetivo específico.

- Se seu foco principal é revestir substratos sensíveis à temperatura: O PECVD é frequentemente a escolha superior ou a única viável devido ao seu processo de baixa temperatura.

- Se seu foco principal é depositar filmes simples e robustos em materiais resistentes ao calor: O CVD térmico convencional ou um método de deposição física (PVD) podem ser uma solução mais econômica.

- Se seu foco principal é alcançar a maior pureza de filme possível para aplicações avançadas: Você deve gerenciar cuidadosamente o potencial de contaminação do PECVD ou considerar métodos alternativos de alta pureza.

Entender essas limitações permite que você aproveite as vantagens distintas do PECVD para as aplicações corretas, garantindo sucesso técnico e viabilidade econômica.

Tabela de Resumo:

| Limitação | Detalhes Principais |

|---|---|

| Controle de Processo | Alta sensibilidade à pressão, temperatura, fluxo de gás e potência do plasma; requer desenvolvimento e estabilidade precisos da receita. |

| Contaminação | O ambiente de plasma é reativo, levando à incorporação de impurezas; exige alta limpeza da câmara e gases puros. |

| Custo e Complexidade | Alto investimento de capital em equipamentos; precursores e manutenção caros; processamento em lote limita a vazão. |

| Trade-offs | Vantagem de baixa temperatura vs. potencial incorporação de hidrogênio; vazão menor em comparação com alternativas. |

Com dificuldades com as complexidades do PECVD? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, para ajudá-lo a alcançar deposição de filme fino precisa e reprodutível. Com nossas capacidades de personalização profunda, adaptamos o equipamento às suas necessidades exclusivas, garantindo desempenho ideal e eficiência de custos. Entre em contato conosco hoje para discutir como podemos aumentar a produtividade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares