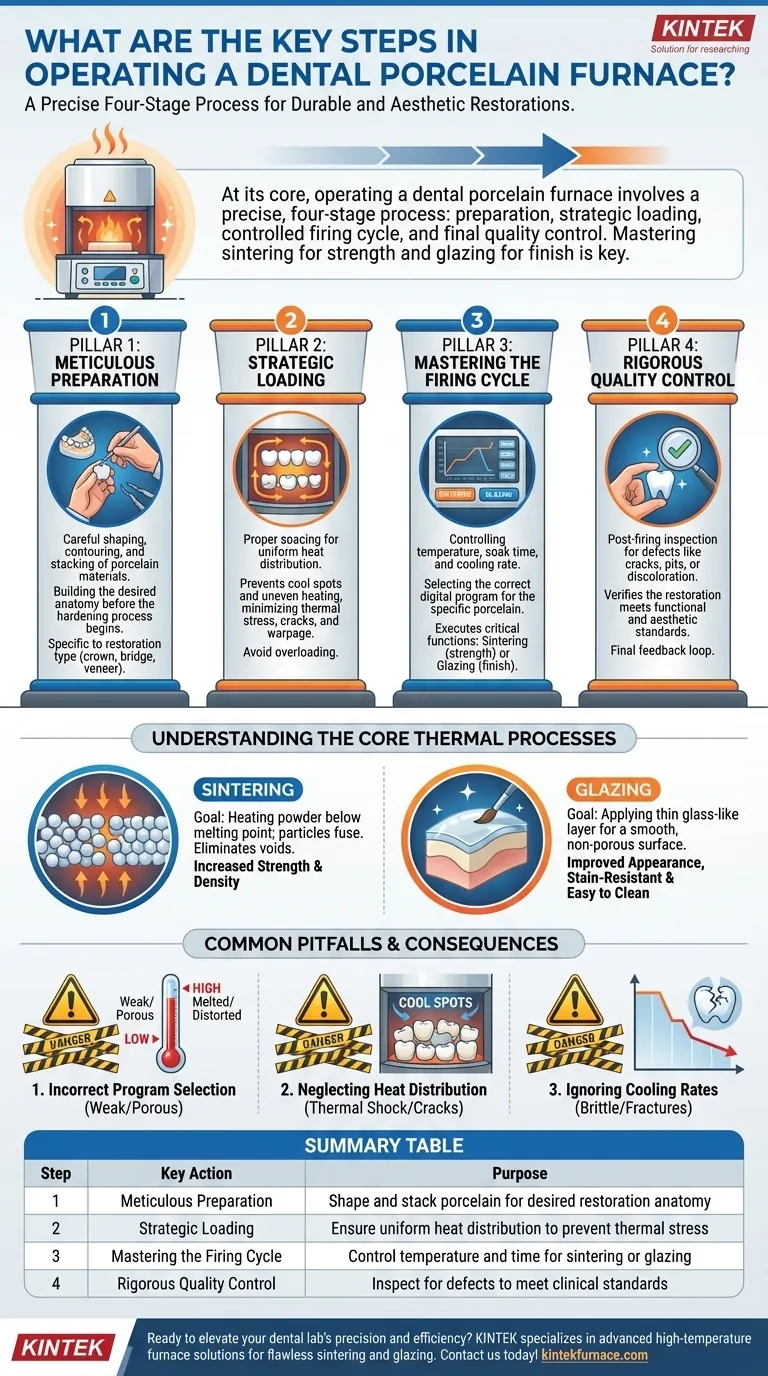

Em sua essência, a operação de um forno de porcelana odontológica envolve um processo preciso de quatro estágios: preparação do material, carregamento estratégico na câmara, execução de um ciclo de queima controlado e realização do controle de qualidade final. Essas etapas garantem que a porcelana bruta seja transformada corretamente em uma restauração dentária durável e esteticamente agradável que atenda aos rigorosos padrões clínicos.

A chave para a operação bem-sucedida do forno não é simplesmente seguir as etapas, mas entender que você está controlando uma transformação de material sofisticada. O domínio dos princípios de sinterização para resistência e esmaltação para acabamento é o que separa um resultado aceitável de um excepcional.

Os Quatro Pilares da Operação do Forno

Alcançar uma restauração impecável requer disciplina e atenção aos detalhes em cada estágio. Cada etapa se baseia na anterior, e um erro em uma fase inicial invariavelmente comprometerá o produto final.

Etapa 1: Preparação Meticulosa

Antes mesmo de o forno ser ligado, a base para o sucesso é estabelecida. Isso envolve a modelagem cuidadosa, o contorno e o empilhamento dos materiais de porcelana.

Este trabalho é realizado de acordo com os requisitos específicos da restauração, seja uma coroa, ponte ou faceta. O objetivo é construir a anatomia desejada antes que o processo de endurecimento comece.

Etapa 2: Carregamento Estratégico

A forma como as restaurações são colocadas na câmara de aquecimento é fundamental. Elas devem ser organizadas com espaçamento adequado para garantir uma distribuição uniforme do calor.

Se as peças estiverem muito próximas, elas podem criar pontos frios, impedindo que o calor atinja todas as superfícies uniformemente. Esse aquecimento desigual introduz estresse térmico, o que pode levar a rachaduras, empenamento ou um processo de queima incompleto.

Etapa 3: Dominando o Ciclo de Queima

Este é o cerne da operação, onde o material é transformado. Um ciclo de queima consiste em controlar precisamente a temperatura, a duração em que ela é mantida (tempo de permanência) e a taxa de resfriamento.

Fornos modernos usam programas digitais para automatizar isso, mas o técnico deve selecionar o programa correto com base na porcelana específica utilizada. Este ciclo executa uma ou mais funções críticas, como sinterização, esmaltação ou laminação.

Etapa 4: Controle de Qualidade Rigoroso

Depois que o forno esfria e a restauração é removida, ela deve ser inspecionada. Esta verificação final garante que a peça esteja livre de defeitos como rachaduras, poros ou descoloração.

O controle de qualidade verifica se a restauração atende a todos os padrões funcionais e estéticos antes de ser enviada para colocação. É o circuito de feedback final sobre o sucesso de todo o processo.

Entendendo os Processos Térmicos Centrais

Simplesmente executar um programa é insuficiente. Um profissional de verdade entende o que está acontecendo com o material dentro da câmara. Os dois processos mais importantes são sinterização e esmaltação.

O Objetivo da Sinterização

Sinterização é o processo de aquecer o pó de porcelana a uma temperatura elevada, logo abaixo do seu ponto de fusão. Nesta temperatura, as partículas individuais se fundem, ligando-se sem liquefazer.

Este processo elimina os vazios entre as partículas, aumentando drasticamente a resistência e a densidade do material. É isso que confere à restauração final sua integridade estrutural.

O Objetivo da Esmaltação

Esmaltação envolve a aplicação de uma camada final fina de porcelana vítrea e sua queima para criar uma superfície lisa e não porosa.

Isso não apenas melhora a aparência da restauração, mas também a torna resistente a manchas e fácil de limpar, o que é crucial para a higiene bucal e biocompatibilidade. Para restaurações multicamadas, cada camada pode ser queimada separadamente para alcançar resultados ideais.

Entendendo as Compensações e Armadilhas Comuns

Embora os fornos modernos ofereçam controle incrível, eles não estão imunes a erros do operador ou incompatibilidade de materiais. Compreender as variáveis é fundamental para o sucesso consistente.

Armadilha 1: Seleção Incorreta do Programa

A escolha de um ciclo de queima com uma temperatura muito baixa para o material resultará em sinterização incompleta, deixando a restauração fraca e porosa.

Inversamente, uma temperatura muito alta pode fazer com que a porcelana derreta, perca sua forma e pareça vítrea ou translúcida, arruinando a restauração. Sempre verifique os parâmetros de queima recomendados pelo fabricante para sua porcelana específica.

Armadilha 2: Negligenciar a Distribuição de Calor

Como mencionado, o carregamento inadequado é uma causa primária de falha. Sobrecarga da câmara ou colocação de itens muito próximos bloqueará o aquecimento uniforme.

Esta é a fonte mais comum de choque térmico e rachaduras. Sempre permita espaço adequado ao redor de cada unidade para que o ar e o calor circulem livremente.

Armadilha 3: Ignorar as Taxas de Resfriamento

A taxa na qual a restauração esfria é tão importante quanto a taxa na qual ela aquece. Uma taxa de resfriamento muito rápida pode introduzir estresses internos, tornando a porcelana quebradiça e propensa a fraturas mais tarde.

O ciclo de resfriamento programado do forno é projetado para evitar isso, permitindo que a temperatura caia de maneira lenta e controlada.

Fazendo a Escolha Certa para Seu Objetivo

Seu foco operacional deve estar alinhado com o objetivo principal de cada queima específica. Use as capacidades do forno para alcançar um resultado previsível.

- Se seu foco principal é força e densidade: Domine o ciclo de sinterização garantindo que a temperatura de pico e o tempo de permanência corretos sejam usados para seu material para alcançar a fusão completa das partículas.

- Se seu foco principal é estética e biocompatibilidade: Aperfeiçoe o ciclo de esmaltação para produzir uma superfície lisa, lustrosa e não porosa que resista ao acúmulo de manchas e placa.

- Se seu foco principal é consistência e eficiência: Aproveite a memória programável do forno e siga um protocolo de carregamento rigoroso para garantir que cada restauração receba exatamente o mesmo tratamento térmico.

Em última análise, seu domínio do forno é o que permite transformar precisamente o pó simples em uma obra de arte funcional, durável e de aparência natural.

Tabela de Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1 | Preparação Meticulosa | Modelar e empilhar a porcelana para a anatomia da restauração desejada |

| 2 | Carregamento Estratégico | Garantir distribuição uniforme do calor para evitar estresse térmico |

| 3 | Dominando o Ciclo de Queima | Controlar temperatura e tempo para sinterização ou esmaltação |

| 4 | Controle de Qualidade Rigoroso | Inspecionar defeitos para atender aos padrões clínicos |

Pronto para elevar a precisão e a eficiência do seu laboratório de prótese dentária? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura sob medida para laboratórios odontológicos. Nossos Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, apoiados por personalização profunda, garantem que você alcance sinterização e esmaltação impecáveis para restaurações duráveis e estéticas. Entre em contato conosco hoje para discutir como nossa experiência pode transformar seu fluxo de trabalho e entregar resultados excepcionais!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade