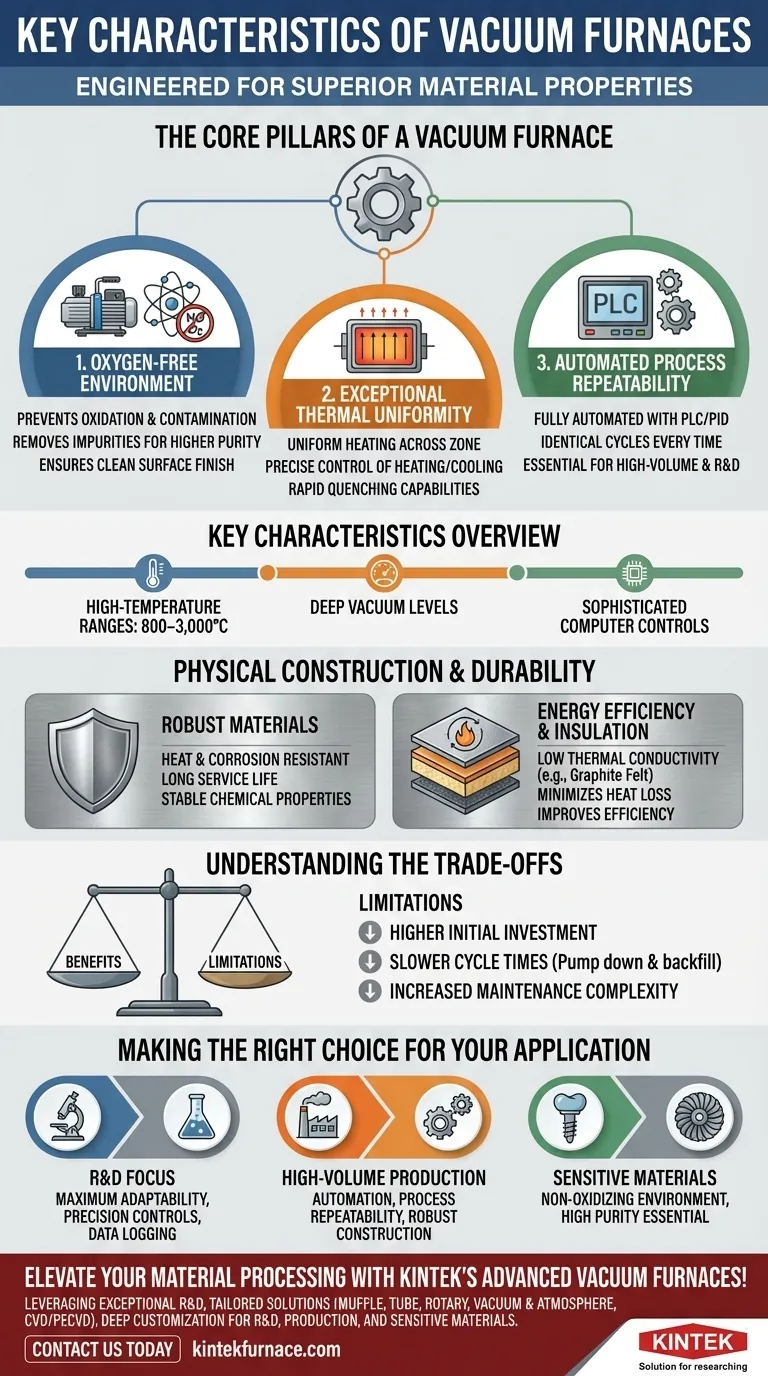

Em sua essência, os fornos a vácuo são definidos por três pilares: um ambiente livre de oxigênio precisamente controlado, uniformidade térmica excepcional e repetibilidade do processo automatizada. Esses sistemas são projetados para executar processos de alta temperatura, como brasagem, sinterização e tratamento térmico, sem introduzir contaminação ou oxidação, permitindo propriedades superiores do material. As características chave incluem faixas de alta temperatura (800–3.000°C), níveis de vácuo profundos e controles computacionais sofisticados para resultados precisos e repetíveis.

Um forno a vácuo não é apenas uma ferramenta para aquecer materiais; é um ambiente altamente controlado projetado para aprimorar fundamentalmente as propriedades do material ao eliminar a interferência atmosférica e gerenciar cada fase do ciclo térmico com extrema precisão.

Os Pilares Centrais de um Forno a Vácuo

O valor de um forno a vácuo provém de sua capacidade de criar um ambiente de processamento imaculado e altamente controlado. Isso é alcançado através da integração de três princípios operacionais chave.

O Ambiente de Vácuo: Prevenção de Contaminação

A característica mais fundamental é o vácuo em si. Ao remover o ar e outros gases, o forno cria um ambiente livre de oxigênio.

Isso previne a oxidação e outras reações químicas indesejáveis que ocorreriam em altas temperaturas, garantindo um acabamento superficial limpo e brilhante nas peças processadas.

Além disso, o vácuo remove ativamente subprodutos voláteis e impurezas do material durante o aquecimento, resultando em um produto final de maior pureza.

Gerenciamento Térmico de Precisão

Fornos a vácuo fornecem controle incomparável sobre todo o ciclo térmico. Eles são projetados para uma excepcional uniformidade de temperatura através da zona aquecida, garantindo que cada peça seja processada de forma idêntica.

Sistemas avançados oferecem controle preciso sobre taxas de aquecimento, tempos de permanência e taxas de resfriamento. Isso é fundamental para alcançar microestruturas e propriedades mecânicas específicas em materiais sensíveis.

Muitos modelos apresentam capacidades de resfriamento rápido (têmpera) usando reabastecimento com gás inerte, permitindo que processos específicos de endurecimento e revenimento sejam realizados em um único ciclo controlado.

Controle de Processo Automatizado e Repetibilidade

Fornos a vácuo modernos são totalmente automatizados. Eles usam controladores lógicos programáveis (PLCs) e sistemas de controle PID sofisticados para executar receitas térmicas complexas com precisão perfeita.

Este controle computacional garante que cada ciclo seja idêntico, proporcionando uma repetibilidade excepcional, essencial tanto para produção em grande volume quanto para pesquisa científica sensível.

Os operadores geralmente interagem através de uma interface de tela sensível ao toque, permitindo-lhes monitorar o processo, ajustar parâmetros e registrar dados para garantia de qualidade e validação do processo.

Construção Física e Durabilidade

As condições extremas dentro de um forno a vácuo exigem uma construção robusta e altamente projetada.

Materiais Robustos para Condições Extremas

A câmara do forno e os componentes internos são construídos com materiais que exibem excelente resistência ao calor e à corrosão e propriedades químicas estáveis.

Esta construção durável impede o colapso ou a degradação do forno ao longo do tempo, garantindo uma longa vida útil mesmo sob uso industrial exigente.

Eficiência Energética e Isolamento

A zona quente é fortemente isolada com materiais de baixa condutividade térmica, como feltro de grafite ou fibra cerâmica.

Este design minimiza a perda de calor para o ambiente circundante, melhorando a eficiência energética e mantendo a temperatura da superfície externa do forno baixa para uma operação mais segura.

Compreendendo as Compensações (Trade-offs)

Embora poderosos, os fornos a vácuo não são uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Investimento Inicial Mais Alto

Fornos a vácuo são sistemas complexos que envolvem bombas de vácuo, controles sofisticados e construção de câmara especializada. Isso resulta em um custo inicial significativamente maior em comparação com fornos atmosféricos convencionais.

Tempos de Ciclo Mais Lentos

A necessidade de evacuar a câmara ao nível de vácuo necessário antes do aquecimento e depois reabastecê-la para o resfriamento adiciona tempo ao processo geral. Isso pode resultar em tempos de ciclo mais longos em comparação com o tratamento térmico atmosférico.

Complexidade de Manutenção Aumentada

O sistema de vácuo, incluindo bombas, selos e manômetros, requer manutenção regular e especializada para garantir o desempenho ideal e prevenir vazamentos. Isso adiciona uma camada de complexidade e custo à operação a longo prazo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno depende inteiramente do seu material, processo e resultado desejado.

- Se seu foco principal for pesquisa e desenvolvimento: Priorize um forno com máxima adaptabilidade de processo, controles de precisão e registro de dados abrangente para experimentação.

- Se seu foco principal for produção em grande volume: Enfatize a automação, a repetibilidade do processo e a construção robusta para garantir qualidade consistente e alto tempo de atividade.

- Se seu foco principal for processar materiais sensíveis (por exemplo, superligas, implantes médicos): O ambiente não oxidante e de alta pureza é sua característica mais crítica, tornando um forno a vácuo essencial.

Em última análise, um forno a vácuo é a escolha definitiva quando a integridade e as propriedades do material não podem ser comprometidas.

Tabela Resumo:

| Característica | Detalhes Chave |

|---|---|

| Ambiente de Vácuo | Livre de oxigênio, previne oxidação, remove impurezas para alta pureza |

| Gerenciamento Térmico | Aquecimento uniforme, controle preciso de taxas e resfriamento, têmpera rápida |

| Automação | Controles PLC e PID para repetibilidade, interface de tela sensível ao toque, registro de dados |

| Construção | Materiais resistentes ao calor e à corrosão, duráveis para longa vida útil |

| Eficiência Energética | Zona quente isolada, baixa condutividade térmica, perda de calor reduzida |

| Limitações | Custo inicial mais alto, tempos de ciclo mais lentos, necessidades de manutenção aumentadas |

Eleve seu processamento de materiais com os fornos a vácuo avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas — seja para P&D, produção em grande volume ou materiais sensíveis como superligas e implantes médicos. Alcance resultados livres de contaminação e propriedades de material superiores. Contate-nos hoje para discutir como nossas soluções de fornos de alta temperatura podem otimizar seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material