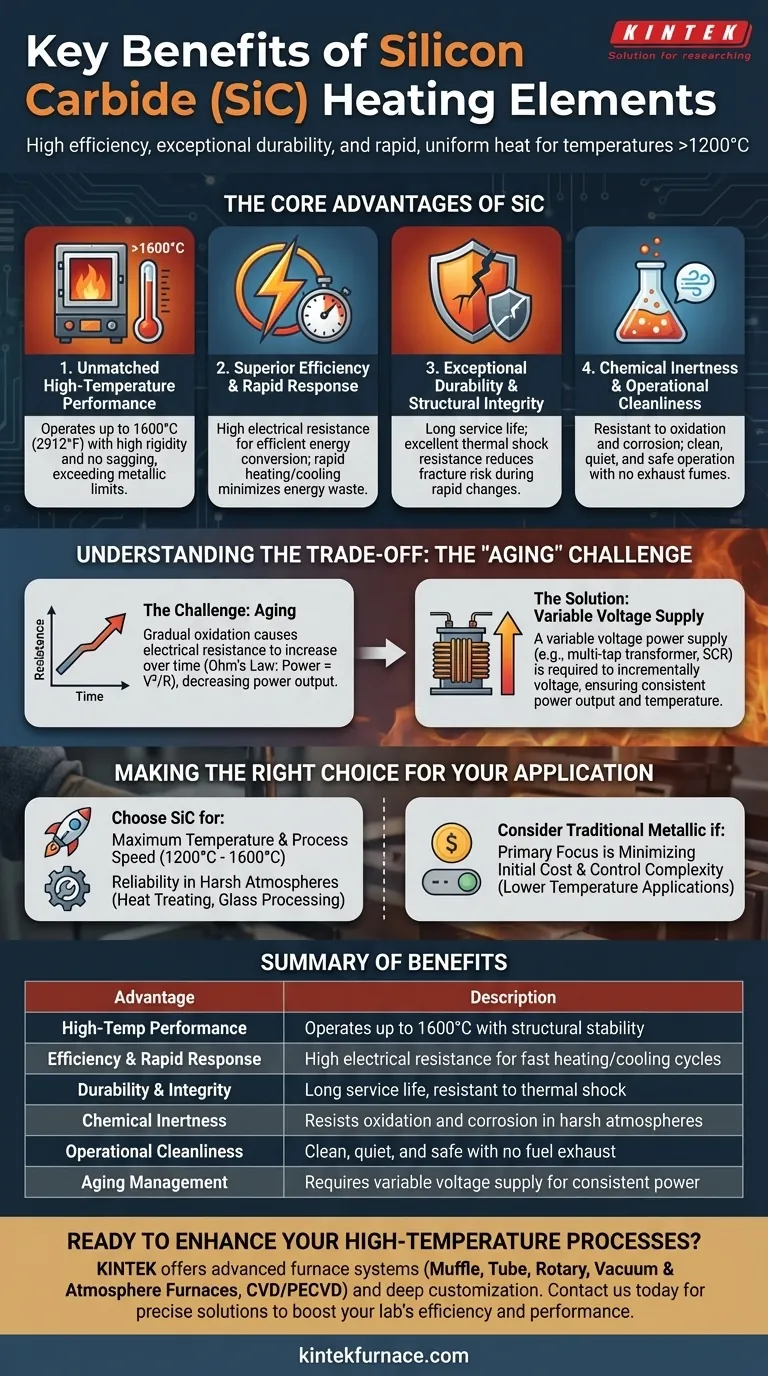

Em essência, os elementos de aquecimento de carboneto de silício (SiC) são escolhidos por sua capacidade única de oferecer alta eficiência, durabilidade excepcional e calor rápido e uniforme em temperaturas extremamente elevadas. Suas robustas propriedades materiais os tornam uma escolha superior em relação aos elementos metálicos tradicionais para processos industriais exigentes que operam bem acima de 1200°C.

Os elementos de carboneto de silício proporcionam uma poderosa combinação de desempenho em alta temperatura e confiabilidade a longo prazo. No entanto, sua principal característica operacional é um processo gradual de "envelhecimento", que deve ser gerenciado com uma fonte de alimentação de voltagem variável para garantir uma saída consistente ao longo de sua vida útil.

As Principais Vantagens do Carboneto de Silício

As propriedades fundamentais do material carboneto de silício se traduzem diretamente em benefícios operacionais significativos para aplicações de alto calor. Esses elementos não são simplesmente mais quentes; eles são projetados para uma classe diferente de processamento térmico.

Desempenho Inigualável em Altas Temperaturas

Os elementos de SiC podem operar em temperaturas de superfície de até 1600°C (2912°F) e além, superando em muito os limites da maioria dos elementos de aquecimento metálicos.

Essa capacidade decorre da alta rigidez do material e da ausência de uma fase líquida. Ao contrário dos elementos metálicos que podem ceder ou fluir sob seu próprio peso em altas temperaturas, o SiC permanece estruturalmente estável.

Eficiência Superior e Resposta Rápida

Esses elementos possuem alta resistência elétrica, o que lhes permite converter energia elétrica em calor com eficiência excepcional.

Eles também são conhecidos por suas capacidades rápidas de aquecimento e resfriamento. Essa resposta térmica rápida é crítica para processos que exigem ciclos rápidos, melhorando a produtividade e minimizando o desperdício de energia durante o tempo de inatividade do forno.

Durabilidade Excepcional e Integridade Estrutural

Os elementos de SiC são conhecidos por sua longa vida útil, mesmo em operação contínua ou cíclica.

Seu baixo coeficiente de expansão térmica oferece excelente resistência ao choque térmico, reduzindo o risco de fratura durante mudanças rápidas de temperatura. Essa força física contribui diretamente para sua reputação de confiabilidade.

Inércia Química e Limpeza Operacional

O carboneto de silício é altamente resistente à oxidação e à corrosão química, tornando-o adequado para uso em uma ampla gama de atmosferas industriais controladas e agressivas.

Como fonte de calor elétrico, os elementos de SiC são inerentemente limpos, silenciosos e seguros. Eles eliminam as complexidades de armazenamento de combustível, tubulações e a necessidade de ventilar gases de escape nocivos, simplificando o design do forno e a segurança da planta.

Compreendendo a Compensação: O Desafio do "Envelhecimento"

A principal consideração ao projetar com elementos de SiC é gerenciar um processo natural conhecido como envelhecimento. Compreender essa característica é fundamental para alcançar todo o seu potencial de desempenho e vida útil.

O que é "Envelhecimento" em Elementos de SiC?

Com o tempo, a superfície do elemento de SiC oxida gradualmente, o que faz com que sua resistência elétrica aumente lentamente. Esta é uma propriedade previsível e inerente ao material.

Esse processo de "envelhecimento" é uma função da temperatura do elemento e da atmosfera do forno. Temperaturas mais altas e certas condições atmosféricas acelerarão a taxa de envelhecimento.

O Impacto no Controle de Potência

De acordo com a Lei de Ohm (Potência = Voltagem² / Resistência), se a voltagem permanecer constante enquanto a resistência aumenta, a saída de potência do elemento de aquecimento diminuirá.

Isso significa que, para manter uma temperatura consistente no forno, a potência fornecida ao elemento envelhecido deve ser gerenciada ativamente.

A Necessidade de Fontes de Voltagem Variável

Para compensar o aumento constante da resistência, é necessária uma fonte de alimentação de voltagem variável. Isso é tipicamente alcançado usando um transformador de múltiplas tomadas ou um Retificador Controlado de Silício (SCR).

À medida que o elemento envelhece, a voltagem é aumentada incrementalmente para manter a saída de potência e a temperatura alvo. Essa estratégia de controle é uma parte fundamental de qualquer projeto de sistema de aquecimento de SiC.

Fazendo a Escolha Certa para Sua Aplicação

Escolher uma tecnologia de elemento de aquecimento requer equilibrar os requisitos de desempenho com a complexidade operacional. Os elementos de SiC ocupam um espaço crítico para aplicações de alto desempenho.

- Se seu foco principal é a temperatura máxima e a velocidade do processo: O SiC é uma escolha primordial para aplicações que operam entre 1200°C e 1600°C, oferecendo o ciclo rápido que os elementos metálicos não conseguem.

- Se seu foco principal é a confiabilidade em ambientes agressivos: A inércia química e a resistência estrutural do SiC o tornam ideal para tratamento térmico, processamento de vidro e outras atmosferas industriais exigentes.

- Se seu foco principal é minimizar o custo inicial e a complexidade do controle: Esteja ciente de que a fonte de alimentação de voltagem variável obrigatória adiciona custo e complexidade em comparação com sistemas resistivos simples usados para elementos metálicos de baixa temperatura.

Em última análise, os elementos de carboneto de silício capacitam as indústrias a atingir temperaturas e eficiências de processo que de outra forma seriam inatingíveis, desde que o sistema seja projetado para gerenciar suas necessidades operacionais únicas.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Desempenho em Alta Temperatura | Opera até 1600°C com estabilidade estrutural |

| Eficiência e Resposta Rápida | Alta resistência elétrica para ciclos rápidos de aquecimento/resfriamento |

| Durabilidade e Integridade | Longa vida útil, resistente ao choque térmico |

| Inércia Química | Resiste à oxidação e corrosão em atmosferas agressivas |

| Limpeza Operacional | Limpo, silencioso e seguro, sem exaustão de combustível |

| Gerenciamento do Envelhecimento | Requer fonte de voltagem variável para potência consistente |

Pronto para aprimorar seus processos de alta temperatura com soluções confiáveis de aquecimento de carboneto de silício? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer sistemas avançados de fornos como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem soluções precisas para suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como podemos impulsionar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo