Em resumo, um forno de atmosfera controlada é usado para processamento de materiais em alta temperatura, onde a exposição ao ar livre causaria danos ou impediria a reação química desejada. As principais aplicações variam desde o tratamento térmico de metais, como recozimento e endurecimento, até processos avançados, como sinterização de metais em pó, criação de compósitos de carbono e deposição química de vapor (CVD).

O objetivo central de um forno de atmosfera controlada não é apenas aquecer um material, mas gerenciar precisamente o ambiente químico ao seu redor. Este controle permite proteger completamente o material de reações indesejadas, como a oxidação, ou induzir intencionalmente mudanças químicas específicas em sua superfície.

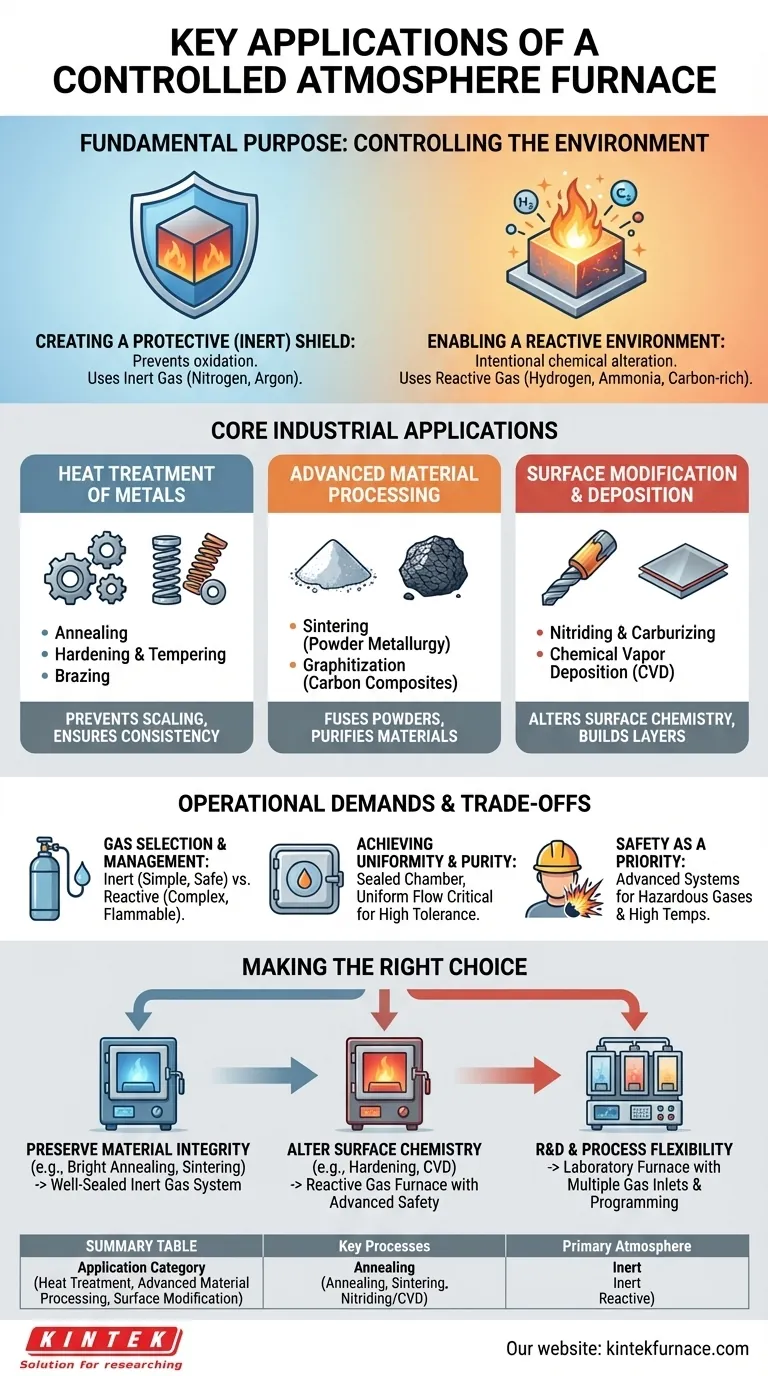

O Propósito Fundamental: Por Que Controlar a Atmosfera?

Compreender as aplicações começa com a compreensão das duas funções primárias de uma atmosfera controlada. Em altas temperaturas, a maioria dos materiais é altamente reativa com o oxigênio e a umidade presentes no ar normal.

Criando um Escudo Protetor (Inerte)

O objetivo mais comum é prevenir reações químicas indesejadas, principalmente a oxidação, que pode arruinar o acabamento da superfície, a integridade estrutural ou as propriedades elétricas de um material.

Para conseguir isso, a câmara do forno é purgada de ar e preenchida com um gás inerte, como nitrogênio ou argônio. Este ambiente inerte atua como um escudo protetor, garantindo que o material permaneça quimicamente inalterado durante o aquecimento e o resfriamento.

Isso é análogo ao selar a vácuo alimentos para prevenir a deterioração; o objetivo é a preservação.

Permitindo um Ambiente Reativo

Por outro lado, alguns processos exigem que uma reação química específica ocorra na superfície do material. Nesses casos, o forno é preenchido com um gás reativo.

Gases como hidrogênio, amônia ou gases ricos em carbono são introduzidos para alterar intencionalmente a química da superfície do material. Esta é a base para processos que endurecem, revestem ou modificam um componente.

Aqui, a atmosfera não é um escudo, mas um ingrediente ativo no processo de fabricação.

Principais Aplicações Industriais

Essa dupla capacidade — de proteger ou reagir — permite uma ampla gama de processos industriais e laboratoriais críticos.

Tratamento Térmico de Metais

Esta é uma aplicação fundamental onde a atmosfera previne a formação de carepa (um tipo de oxidação pesada) e garante propriedades consistentes do material.

- Recozimento: A atmosfera previne a oxidação da superfície, resultando em um acabamento limpo e "brilhante" que não requer operações de limpeza secundárias.

- Endurecimento e Revenimento: O controle preciso do potencial de carbono na atmosfera é crucial para atingir a dureza e durabilidade exatas desejadas em componentes de aço.

- Brasagem: Uma atmosfera inerte ou baseada em hidrogênio impede a formação de óxidos nas superfícies da junta, permitindo que a liga de brasagem flua livremente e crie uma ligação forte e limpa.

Processamento Avançado de Materiais

Esses processos são frequentemente impossíveis sem um controle atmosférico rigoroso.

- Sinterização: Usado na metalurgia do pó, este processo funde pós metálicos ou cerâmicos finos juntos, logo abaixo do seu ponto de fusão. Uma atmosfera inerte é essencial para evitar que a vasta área superficial do pó oxide instantaneamente.

- Grafitização: A transformação de precursores de carbono em grafite de alta pureza requer temperaturas extremamente altas em uma atmosfera inerte para eliminar impurezas e evitar que o carbono queime.

Modificação e Deposição de Superfície

Estas aplicações dependem de uma atmosfera reativa para construir novas camadas ou alterar a superfície existente.

- Nitrogenação e Cementação: A introdução de nitrogênio ou gases ricos em carbono faz com que eles se difundam na superfície de uma peça de aço, criando uma camada externa extremamente dura e resistente ao desgaste.

- Deposição Química de Vapor (CVD): Gases precursores são introduzidos no forno, onde reagem e se decompõem no substrato quente para formar uma película ou revestimento fino e sólido. Isso é usado para fazer desde camadas semicondutoras até revestimentos resistentes ao desgaste em ferramentas de corte.

Compreendendo os Compromissos e as Demandas Operacionais

Embora poderosos, esses fornos exigem gerenciamento cuidadoso. A escolha do forno e seus procedimentos operacionais envolvem compromissos significativos.

Seleção e Gerenciamento de Gás

O tipo de gás dita o custo e a complexidade. Gases inertes como o nitrogênio são relativamente simples e seguros, mas gases reativos ou inflamáveis como o hidrogênio exigem sistemas de segurança extensivos, detecção de vazamentos e protocolos de manuseio especializados.

Alcançando Uniformidade e Pureza

Uma câmara de forno perfeitamente vedada é crítica para evitar que o ar entre e contamine a atmosfera. Da mesma forma, alcançar um fluxo de atmosfera uniforme garante que cada parte do componente seja processada igualmente, o que é essencial para aplicações de alta tolerância. Essas características aumentam o custo e a complexidade do forno.

Segurança como Prioridade

O manuseio de gases de alta pressão, inflamáveis ou tóxicos em altas temperaturas é inerentemente perigoso. Fornos modernos devem incluir intertravamentos de segurança avançados, sistemas de purga de emergência e dispositivos de proteção contra explosão, especialmente ao usar gases reativos. A adesão a protocolos operacionais rigorosos é inegociável.

Fazendo a Escolha Certa para o Seu Processo

A seleção da abordagem atmosférica correta depende inteiramente do seu objetivo final.

- Se o seu foco principal é preservar a integridade do material (por exemplo, recozimento brilhante, sinterização, brasagem): Sua prioridade é um forno bem vedado com um sistema de gás inerte confiável (nitrogênio ou argônio).

- Se o seu foco principal é alterar a química da superfície (por exemplo, endurecimento, nitretação, CVD): Você precisa de um forno especificamente projetado para lidar com gases reativos, com sistemas de controle avançados e recursos de segurança robustos.

- Se o seu foco principal é P&D e flexibilidade de processo: Um forno de laboratório com múltiplas entradas de gás e capacidades de programação precisas fornecerá a versatilidade necessária para testar diferentes materiais e atmosferas.

Em última análise, dominar a atmosfera do forno lhe dá controle direto sobre a química e as propriedades finais do seu material.

Tabela Resumo:

| Categoria de Aplicação | Processos Chave | Tipo de Atmosfera Primária |

|---|---|---|

| Tratamento Térmico | Recozimento, Endurecimento, Brasagem | Inerte (por exemplo, Nitrogênio, Argônio) |

| Processamento Avançado de Materiais | Sinterização, Grafitização | Inerte (por exemplo, Nitrogênio, Argônio) |

| Modificação de Superfície | Nitrogenação, Cementação, CVD | Reativa (por exemplo, Hidrogênio, Amônia) |

A KINTEK, alavancando excepcional P&D e fabricação interna, fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja para proteger materiais da oxidação ou para permitir processos reativos, nossos fornos oferecem controle preciso e confiabilidade. Entre em contato conosco hoje para discutir como podemos aprimorar seu processamento de materiais e alcançar seus objetivos específicos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico