A principal vantagem do PECVD é sua capacidade de depositar filmes finos densos e de alta qualidade em temperaturas significativamente mais baixas do que a Deposição Química de Vapor (CVD) tradicional. Isso é alcançado usando um plasma energizado para impulsionar as reações químicas necessárias para a deposição, em vez de depender apenas de alta energia térmica. Essa diferença fundamental torna o PECVD ideal para aplicações envolvendo substratos sensíveis ao calor e permite um controle superior sobre as propriedades finais do filme.

O valor central do PECVD não é apenas sua temperatura mais baixa, mas o controle que ele oferece. Ao substituir o calor bruto pela energia de plasma direcionada, ele desacopla a taxa de reação da temperatura, dando a engenheiros e cientistas um comando preciso sobre as características do material depositado.

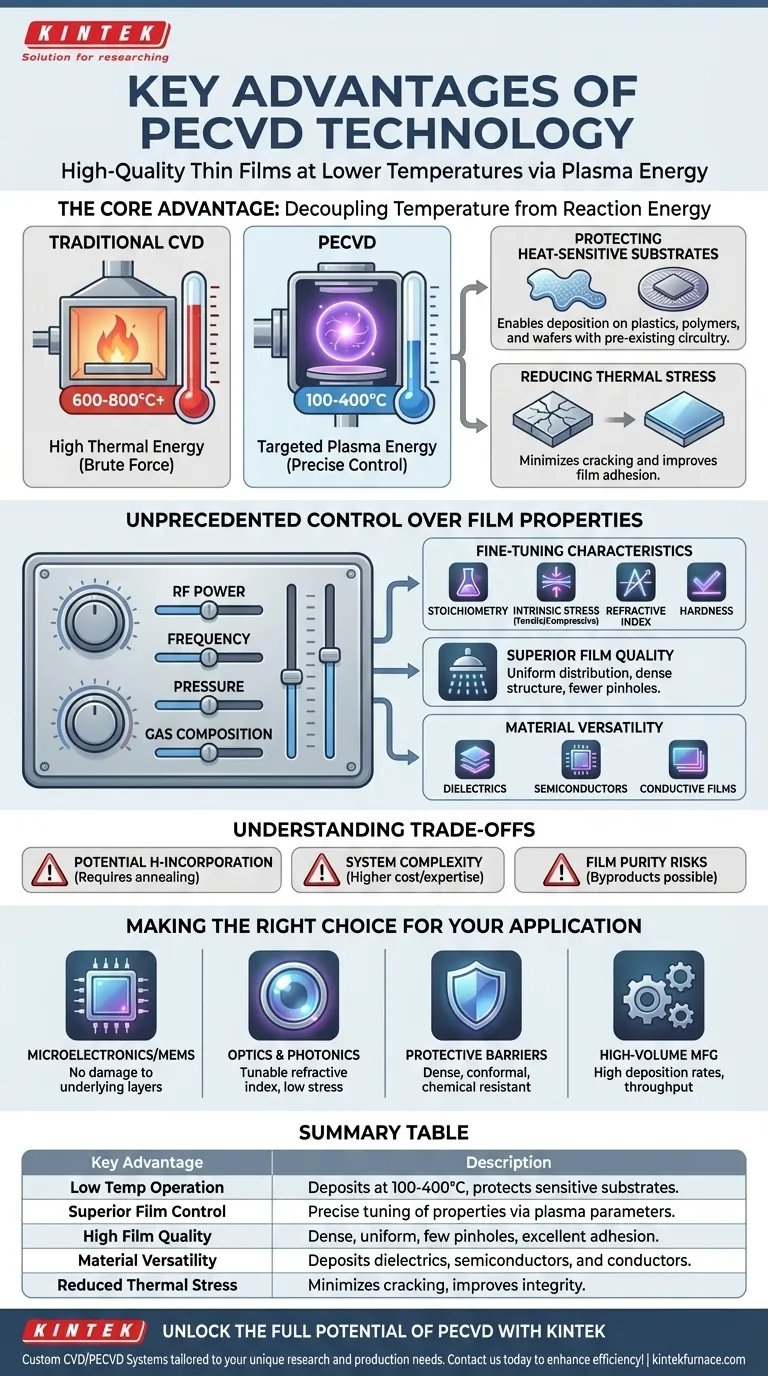

A Vantagem Principal: Desacoplar a Temperatura da Energia de Reação

A característica definidora da Deposição Química de Vapor Aprimorada por Plasma (PECVD) é o uso de plasma — um gás ionizado — para fornecer a energia para a formação do filme. Isso muda fundamentalmente o processo de deposição em comparação com o CVD térmico convencional.

Protegendo Substratos Sensíveis ao Calor

No CVD tradicional, temperaturas de 600-800°C ou mais são comuns. Essas temperaturas destruiriam ou danificariam muitos materiais.

O PECVD opera em temperaturas muito mais baixas, tipicamente na faixa de 100-400°C. Isso torna possível depositar filmes de alta qualidade em substratos como plásticos, polímeros ou wafers semicondutores com circuitos metálicos pré-existentes que não podem tolerar altas temperaturas.

Reduzindo o Estresse Térmico e Defeitos

Altas temperaturas induzem estresse térmico à medida que materiais com diferentes coeficientes de expansão esfriam. Isso geralmente leva a rachaduras no filme e baixa adesão.

Ao minimizar a temperatura do processo, o PECVD reduz significativamente esse estresse térmico, resultando em filmes menos propensos a rachaduras e que demonstram excelente adesão ao substrato.

Controle Sem Precedentes Sobre as Propriedades do Filme

O uso de plasma oferece múltiplas alavancas para ajustar o processo de deposição. O ajuste de parâmetros como potência RF, frequência, pressão e composição do gás permite a engenharia precisa das características finais do filme.

Ajustando as Características do Material

Os engenheiros podem controlar meticulosamente a estequiometria (a proporção elementar) do filme. Por exemplo, na deposição de nitreto de silício (SiNx), a proporção silício-nitrogênio pode ser ajustada.

Técnicas avançadas, como a mistura de altas e baixas frequências de RF, permitem o controle direto sobre o estresse intrínseco do filme, mudando-o de tração para compressão para atender a requisitos específicos do dispositivo. Propriedades como índice de refração e dureza também podem ser ajustadas com precisão.

Alcançando Qualidade Superior de Filme

Os sistemas PECVD geralmente usam um design de "chuveiro" para injeção de gás, o que garante uma distribuição uniforme dos gases precursores sobre o substrato. Isso resulta em filmes com excelente uniformidade de espessura.

O processo impulsionado por plasma cria espécies químicas altamente reativas, levando a uma estrutura de filme muito densa e reticulada com menos orifícios em comparação com outros métodos. Essa densidade é crítica para a criação de camadas de barreira eficazes.

Ampliando a Versatilidade do Material

O PECVD é uma técnica extremamente versátil capaz de depositar uma ampla gama de materiais. Isso inclui dielétricos (dióxido de silício, nitreto de silício), semicondutores (silício amorfo) e até mesmo alguns filmes condutores.

Compreendendo os Compromissos

Embora poderoso, o PECVD não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Potencial de Incorporação de Hidrogênio

Muitos processos PECVD usam gases precursores contendo hidrogênio (como silano, SiH₄). O plasma pode fazer com que átomos de hidrogênio sejam incorporados ao filme em crescimento.

Este hidrogênio incorporado às vezes pode impactar negativamente as propriedades elétricas do filme, uma consideração crítica para certos dispositivos eletrônicos e optoeletrônicos. O recozimento pós-deposição é frequentemente necessário para removê-lo.

Complexidade do Sistema

Os sistemas PECVD são mais complexos do que os fornos CVD térmicos simples. Eles exigem geradores de potência RF, redes de casamento de impedância e controles de vácuo sofisticados para manter e gerenciar o plasma.

Essa complexidade pode se traduzir em custos iniciais de equipamento mais altos e na necessidade de expertise mais especializada em engenharia de processo.

Pureza do Filme e Subprodutos

Como o processo é químico, há sempre o risco de subprodutos precursores serem incorporados ao filme, afetando sua pureza final.

Para aplicações que exigem a mais alta pureza absoluta, um método físico como a Deposição Física de Vapor (PVD) pode ser preferível, pois não envolve reações químicas.

Fazendo a Escolha Certa para Sua Aplicação

A escolha da tecnologia de deposição certa depende inteiramente do seu objetivo final e das restrições de material.

- Se o seu foco principal é microeletrônica ou MEMS: Escolha o PECVD por sua capacidade de depositar dielétricos de alta qualidade sem danificar camadas metálicas subjacentes ou componentes sensíveis.

- Se o seu foco principal é ótica ou fotônica: Aproveite o PECVD para seu controle preciso e ajustável sobre o índice de refração e filmes de baixo estresse, que são críticos para guias de onda e revestimentos antirreflexo.

- Se o seu foco principal é criar barreiras protetoras: Use o PECVD para produzir revestimentos densos, livres de orifícios e altamente conformes que fornecem excelente resistência à corrosão e química.

- Se o seu foco principal é fabricação de alto volume: Capitalize nas altas taxas de deposição do PECVD, que oferecem vantagens significativas de produtividade em relação ao CVD convencional e muitas técnicas PVD.

Ao entender como o plasma altera fundamentalmente o processo de deposição, você pode alavancar efetivamente o PECVD para obter propriedades de material que de outra forma seriam inatingíveis.

Tabela Resumo:

| Vantagem Chave | Descrição |

|---|---|

| Operação em Baixa Temperatura | Deposita filmes a 100-400°C, protegendo substratos sensíveis ao calor como plásticos e semicondutores. |

| Controle Superior do Filme | Permite o ajuste preciso de estequiometria, estresse, índice de refração e dureza através de parâmetros de plasma. |

| Alta Qualidade do Filme | Produz filmes densos e uniformes com excelente adesão e menos orifícios para barreiras eficazes. |

| Versatilidade do Material | Capaz de depositar dielétricos, semicondutores e filmes condutores para vários usos. |

| Estresse Térmico Reduzido | Minimiza rachaduras e melhora a integridade do filme ao diminuir as temperaturas do processo. |

Desbloqueie todo o potencial do PECVD para o seu laboratório! Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas CVD/PECVD especializados. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais únicas, seja você trabalhando com microeletrônica, ótica, barreiras protetoras ou fabricação de alto volume. Entre em contato conosco hoje para discutir como nossas soluções PECVD personalizadas podem aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas