Em essência, os fornos rotativos de retorta são ideais para o tratamento térmico uniforme e contínuo de peças pequenas e discretas ou materiais granulares. Suas principais aplicações incluem processos críticos como têmpera, revenimento, recozimento e calcinação, onde a consistência em um grande volume de material é o objetivo principal.

O verdadeiro valor de um forno rotativo de retorta reside na sua capacidade de combinar uma atmosfera selada e controlada com um tombamento contínuo e suave. Este emparelhamento único garante que cada peça ou partícula receba o mesmo tratamento térmico, eliminando inconsistências comuns em processos de lote estáticos.

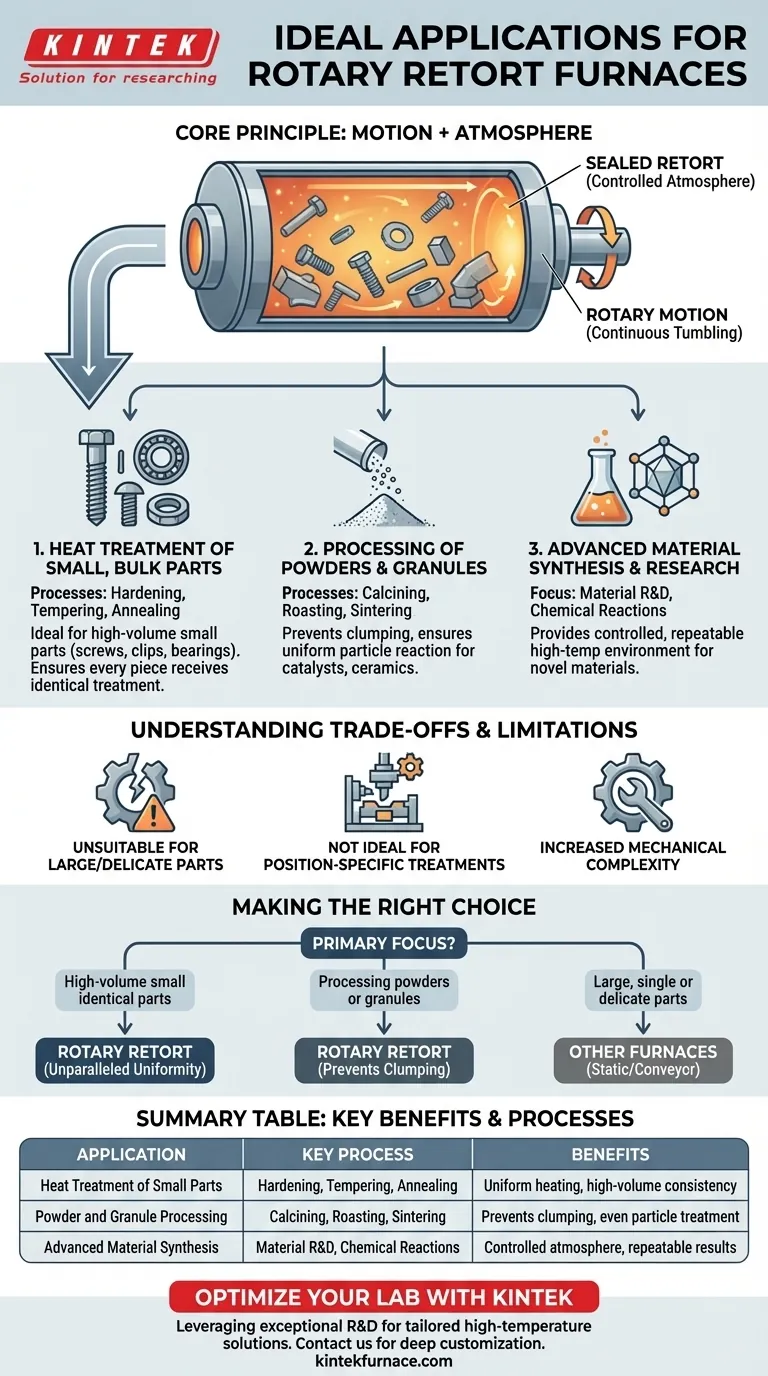

O Princípio Fundamental: Combinando Movimento e Atmosfera

Para entender as aplicações ideais para um forno rotativo de retorta, você deve primeiro compreender suas duas características definidoras: a retorta selada e o movimento rotativo. É a sinergia entre esses dois elementos que liberta suas capacidades.

Como a Ação Rotativa Garante a Uniformidade

A retorta cilíndrica do forno gira lentamente, fazendo com que as peças ou materiais internos tombem suavemente.

Este movimento contínuo expõe todas as superfícies de cada peça à fonte de calor e à atmosfera controlada de forma uniforme. Impede que as peças no meio de uma carga sejam isoladas pelas que estão na parte externa, um problema comum em fornos estáticos.

O Papel da Retorta Selada

A "retorta" é um tubo ou câmara de liga de alta temperatura que é selada do ambiente externo.

Este selo permite um controle preciso sobre a atmosfera interna. Você pode introduzir gases inertes para prevenir a oxidação, ou gases reativos para induzir mudanças específicas na química da superfície, como na cementação ou nitretação.

Análise das Principais Aplicações Industriais

A combinação de aquecimento uniforme e controle atmosférico torna o forno rotativo de retorta um especialista para vários processos industriais importantes.

Tratamento Térmico de Peças Pequenas a Granel

Esta é a aplicação mais comum. Processos como endurecimento, revenimento e recozimento exigem controle preciso de temperatura para atingir as propriedades metalúrgicas desejadas.

As retortas rotativas são perfeitas para peças de alto volume, como fixadores, rolamentos, clipes e estojos de munição. A ação de tombamento garante que cada peça alcance exatamente a mesma dureza e microestrutura.

Processamento de Pós e Grânulos

Ao aquecer pós ou materiais granulares, o agrupamento e as reações irregulares são grandes preocupações.

O forno rotativo se destaca em processos como calcinação, torrefação e sinterização de pós cerâmicos ou metálicos. O tombamento suave evita a aglomeração e garante que cada partícula seja processada uniformemente, o que é vital na produção de catalisadores e na criação de materiais como alumina ou pelotas de minério de ferro.

Síntese e Pesquisa de Materiais Avançados

Em pesquisa e desenvolvimento, a criação de novos materiais muitas vezes exige altas temperaturas e condições atmosféricas muito específicas.

Os fornos rotativos de retorta fornecem o ambiente controlado e repetível necessário para a síntese de materiais, experimentos de reações químicas de alta temperatura e o desenvolvimento de compósitos e ligas avançadas.

Compreendendo as Trocas

Embora altamente eficaz, um forno rotativo de retorta não é uma solução universal. Seu design específico cria limitações claras.

Inadequado para Peças Grandes ou Delicadas

O movimento de tombamento que garante a uniformidade também pode causar danos. Peças grandes e pesadas danificariam a retorta, enquanto componentes delicados com características finas poderiam ser quebrados ou emaranhados durante o processamento.

Não Ideal para Tratamentos Específicos de Posição

Processos que exigem que uma peça seja mantida em uma orientação específica, como a brasagem de um conjunto complexo em forno, não são compatíveis com uma retorta rotativa. Essas aplicações exigem um forno estático.

Complexidade Mecânica Aumentada

O mecanismo rotativo, incluindo o sistema de acionamento e as vedações, adiciona complexidade mecânica em comparação com um forno de caixa simples. Isso pode se traduzir em custos iniciais mais altos e cronogramas de manutenção mais exigentes.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta depende da natureza de suas peças e do seu objetivo principal de processamento.

- Se seu foco principal é o tratamento térmico de alto volume de peças pequenas e idênticas (como parafusos ou rolamentos): A retorta rotativa é provavelmente a escolha ideal por sua uniformidade e eficiência incomparáveis.

- Se seu foco principal é o processamento de pós ou materiais granulares (como catalisadores ou minérios): A ação de tombamento suave torna este forno superior para prevenir o agrupamento e garantir reações químicas consistentes.

- Se seu foco principal é tratar componentes grandes e únicos ou peças extremamente delicadas: Você deve explorar outras opções, como fornos de lote estáticos ou de esteira transportadora, pois a ação de tombamento é inadequada.

Compreender este princípio fundamental de uniformidade impulsionada pelo movimento é a chave para alavancar a tecnologia de forno certa para seus objetivos específicos de processamento de materiais.

Tabela Resumo:

| Aplicação | Processo Chave | Benefícios |

|---|---|---|

| Tratamento Térmico de Peças Pequenas | Têmpera, Revenimento, Recozimento | Aquecimento uniforme, consistência de alto volume |

| Processamento de Pós e Grânulos | Calcinação, Torrefação, Sinterização | Evita o agrupamento, tratamento uniforme de partículas |

| Síntese Avançada de Materiais | P&D de Materiais, Reações Químicas | Atmosfera controlada, resultados repetíveis |

Otimize os processos de tratamento térmico do seu laboratório com os avançados fornos rotativos de retorta da KINTEK! Aproveitando uma P&D excepcional e fabricação própria, fornecemos a diversos laboratórios soluções de alta temperatura personalizadas, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a consistência. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar o processamento de seus materiais!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico