Em essência, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi₂) são a escolha definitiva para aplicações industriais e laboratoriais de alta temperatura onde a estabilidade a longo prazo, a eficiência térmica e a resistência à oxidação são primordiais. Eles se destacam em processos como produção de vidro, sinterização de cerâmica e metalurgia que operam continuamente em temperaturas extremas, onde a falha do elemento seria catastrófica.

A decisão de usar um elemento de aquecimento MoSi₂ não é apenas sobre atingir uma alta temperatura; é um investimento na confiabilidade do processo. Seu valor principal reside em manter essas temperaturas extremas consistentemente por longos períodos, minimizando o tempo de inatividade dispendioso do forno em ambientes de produção críticos.

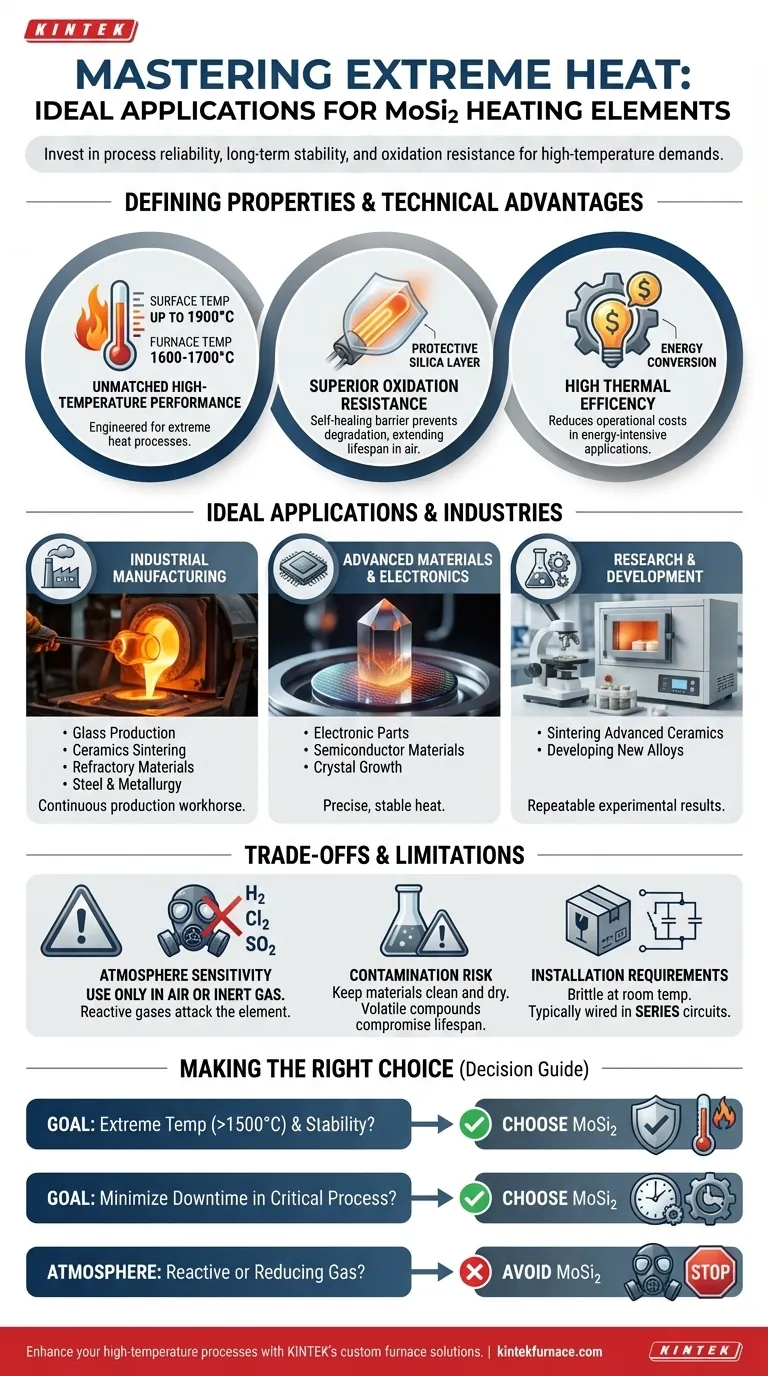

As Propriedades Definidoras dos Elementos MoSi₂

Para entender onde os elementos MoSi₂ brilham, você deve primeiro entender suas principais vantagens técnicas. Essas propriedades os tornam excepcionalmente adequados para as tarefas de aquecimento mais exigentes.

Desempenho Inigualável em Altas Temperaturas

Os elementos MoSi₂ são projetados para calor extremo. Eles podem operar com uma temperatura de superfície que atinge até 1800-1900°C, permitindo temperaturas na câmara do forno entre 1600°C e 1700°C.

Essa capacidade os coloca em uma classe acima de muitos outros elementos de aquecimento, tornando-os essenciais para processos que exigem a síntese ou tratamento de materiais avançados.

Resistência Superior à Oxidação

Em altas temperaturas, esses elementos formam uma camada protetora de vidro de sílica em sua superfície. Essa camada evita a oxidação adicional, que é a principal causa de degradação na maioria dos elementos de aquecimento.

Essa barreira protetora auto-regeneradora é a razão pela qual os elementos MoSi₂ podem ter uma vida útil significativamente mais longa do que as alternativas, especialmente quando operados consistentemente acima de 1500°C.

Alta Eficiência Térmica

Assim como outros aquecedores cerâmicos avançados, os elementos MoSi₂ são altamente eficientes na conversão de energia elétrica em calor. Essa eficiência é crítica para gerenciar os custos operacionais em aplicações de fornos industriais que consomem muita energia.

Aplicações e Indústrias Ideais

As propriedades únicas do MoSi₂ ditam seu uso em setores específicos de alto valor, onde o desempenho e a confiabilidade justificam o investimento.

Manufatura Industrial

O MoSi₂ é um cavalo de batalha na indústria pesada. É amplamente utilizado em fornos para a produção de vidro, cerâmica, materiais refratários, aço e para processos metalúrgicos.

A longevidade do elemento garante que essas linhas de produção contínuas possam funcionar sem interrupção para manutenção.

Materiais Avançados e Eletrônicos

A fabricação de componentes especializados depende do calor preciso e estável que o MoSi₂ fornece. Isso inclui a produção de peças eletrônicas, materiais semicondutores e cristais.

Essas aplicações exigem um ambiente de aquecimento limpo com mínima flutuação de temperatura, o que os elementos MoSi₂ oferecem.

Pesquisa e Desenvolvimento

Em ambientes de laboratório e para pesquisa de materiais, os elementos MoSi₂ são usados em fornos de alta temperatura para sinterização de cerâmicas avançadas e desenvolvimento de novas ligas.

Sua estabilidade garante que os resultados experimentais sejam repetíveis e não comprometidos pela degradação do aquecedor.

Compreendendo as Vantagens e Limitações

Nenhuma tecnologia está isenta de suas restrições. Estar ciente dos requisitos operacionais específicos para MoSi₂ é fundamental para o sucesso.

Sensibilidade Extrema a Atmosferas

Esta é a limitação mais crítica. Os elementos MoSi₂ devem ser usados apenas em ambientes de ar ou gás inerte.

Gases ativos ou redutores como hidrogênio (H₂), cloro (Cl₂) e dióxido de enxofre (SO₂) atacarão quimicamente o elemento e sua camada protetora de sílica, causando falha rápida.

Risco de Contaminação

Os elementos podem ser vulneráveis à contaminação. Por exemplo, os técnicos devem garantir que materiais como zircônia colorida ou pintada estejam completamente secos antes do aquecimento.

A manutenção inadequada do forno ou a introdução de compostos voláteis podem comprometer a vida útil e o desempenho do elemento.

Requisitos Específicos de Instalação

Os elementos MoSi₂ são tipicamente frágeis à temperatura ambiente e devem ser manuseados com cuidado. Eles são frequentemente produzidos em formas de "U", "W" ou "L" e são conectados em circuitos em série para operação. Isso difere de outros tipos de elementos e deve ser considerado no projeto do forno.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determinará se o MoSi₂ é a solução correta para sua aplicação.

- Se seu foco principal são temperaturas extremas (>1500°C) e estabilidade a longo prazo: MoSi₂ é a escolha superior devido à sua excepcional resistência à oxidação e longevidade no ar.

- Se seu foco principal é minimizar o tempo de inatividade do forno em um processo crítico: A durabilidade do MoSi₂ o torna um investimento sólido para produção contínua em indústrias como aeroespacial ou fabricação de peças automotivas.

- Se seu processo envolve uma atmosfera de gás reativo ou redutor: Você deve evitar o MoSi₂ e selecionar um material de elemento alternativo especificamente projetado para essas condições.

Em última análise, escolher o MoSi₂ é um investimento em desempenho estável e confiável para suas aplicações de alta temperatura mais exigentes.

Tabela Resumo:

| Propriedade | Benefício | Aplicação Ideal |

|---|---|---|

| Desempenho em Alta Temperatura (até 1900°C) | Permite processos de calor extremo | Produção de vidro, sinterização de cerâmica |

| Resistência Superior à Oxidação | Longa vida útil em ar ou gases inertes | Metalurgia, materiais avançados |

| Alta Eficiência Térmica | Reduz custos operacionais | Manufatura industrial, laboratórios de P&D |

| Sensibilidade a Atmosferas | Requer controle cuidadoso do ambiente | Evitar em ambientes de gás reativo |

Aprimore seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento MoSi2 confiáveis podem minimizar o tempo de inatividade e aumentar a eficiência em seu laboratório ou linha de produção!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?