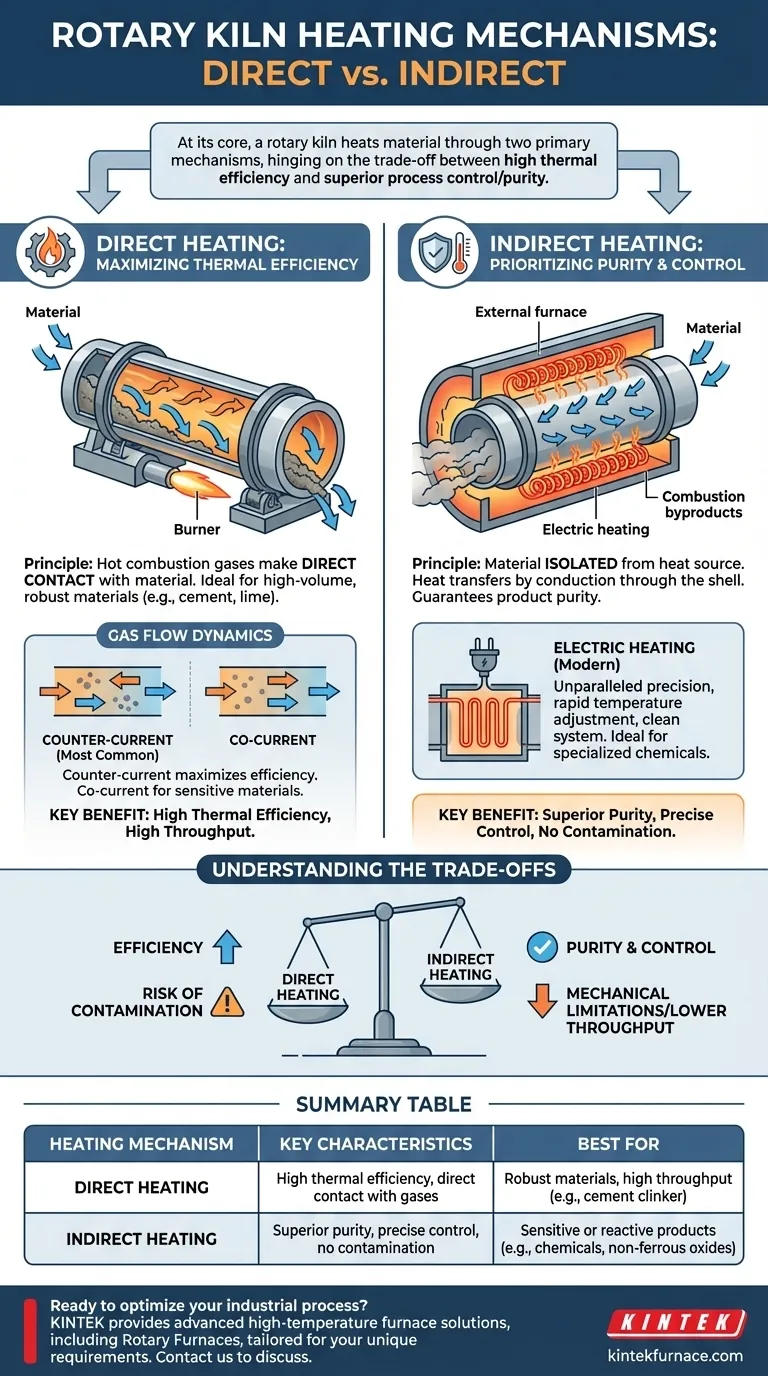

Em sua essência, um forno rotativo aquece o material através de dois mecanismos primários: aquecimento direto e aquecimento indireto. No aquecimento direto, gases de combustão quentes passam pelo interior do forno, fazendo contato direto com o material. No aquecimento indireto, o forno é aquecido externamente, e o calor é transferido através da carcaça para o material sem qualquer contato entre ele e os gases de combustão.

A escolha fundamental entre os mecanismos de aquecimento baseia-se em uma única troca: o aquecimento direto oferece alta eficiência térmica para materiais robustos e de alto volume, enquanto o aquecimento indireto proporciona controle de processo e pureza superiores para produtos sensíveis ou reativos.

Aquecimento Direto: Maximizando a Eficiência Térmica

Fornos de aquecimento direto são os cavalos de batalha da indústria pesada, projetados para altas temperaturas e grande capacidade de produção.

O Princípio do Contato Direto

Neste projeto, um queimador é tipicamente posicionado na extremidade de descarga do forno. Ele gera uma chama poderosa e gases quentes que viajam ao longo do comprimento do tambor rotativo.

À medida que o material desce pelo forno inclinado, ele entra em contato direto com esses gases quentes, facilitando uma transferência de calor rápida e eficiente. Este método é ideal para processos como a produção de clínquer de cimento ou calcinação de cal.

Compreendendo a Dinâmica do Fluxo de Gás

A direção do fluxo de gás em relação ao fluxo de material é uma escolha de projeto crítica.

O fluxo contracorrente é o mais comum. Gases quentes entram na extremidade de descarga do material e saem na extremidade de alimentação. Isso maximiza a eficiência térmica porque os gases mais quentes encontram o material mais quente, garantindo um gradiente de temperatura acentuado ao longo de todo o forno.

O fluxo cocorrente, onde gás e material se movem na mesma direção, é usado para materiais sensíveis a choques térmicos ou que possuem requisitos de reação específicos.

Aquecimento Indireto: Priorizando Pureza e Controle

Fornos de aquecimento indireto são usados quando a pureza do material é primordial ou quando a atmosfera do processo deve ser rigorosamente controlada.

Isole o Material, Controle o Calor

Em um forno indireto, o material é completamente isolado da fonte de calor. O tambor rotativo é envolvido por um forno ou por elementos de aquecimento elétricos.

O calor é transferido por condução através da carcaça do forno para o material que tomba em seu interior. Isso evita qualquer contaminação por subprodutos da combustão, como cinzas ou enxofre.

A Ascensão do Aquecimento Elétrico

Fornos rotativos elétricos representam uma forma moderna de aquecimento indireto. Eles usam materiais de resistência como elementos de aquecimento, oferecendo precisão inigualável.

Como não há combustão, a temperatura pode ser ajustada rapidamente e mantida com extrema precisão. Isso torna os fornos elétricos ideais para a torra de produtos químicos especializados e óxidos de metais não ferrosos, onde mesmo pequenas variações de temperatura podem estragar o lote.

Compreendendo as Trocas

Escolher um mecanismo de aquecimento é uma questão de equilibrar prioridades operacionais concorrentes.

Aquecimento Direto: Eficiência vs. Contaminação

A principal vantagem do aquecimento direto é sua alta eficiência térmica e a capacidade de atingir temperaturas de processo muito elevadas.

No entanto, o contato direto entre o gás de combustão do combustível e o material do processo cria um risco inerente de contaminação. Isso o torna inadequado para aplicações de alta pureza.

Aquecimento Indireto: Pureza vs. Limitações Mecânicas

O aquecimento indireto garante a pureza do produto e permite uma atmosfera controlada dentro do forno.

A principal desvantagem é mecânica. A carcaça do forno é submetida a estresse térmico extremo, o que pode limitar a temperatura máxima alcançável e o diâmetro do forno. Isso geralmente resulta em menor capacidade de produção em comparação com sistemas de aquecimento direto.

Fonte de Combustível: Combustão vs. Elétrica

Combustíveis (gás, óleo) são densos em energia e econômicos para aquecimento direto em larga escala.

O aquecimento elétrico, embora muitas vezes mais caro por unidade de energia, oferece controle superior, um sistema fechado e limpo, e maior vida útil do equipamento devido ao aquecimento mais uniforme e à ausência de gases de combustão corrosivos.

Fazendo a Escolha Certa para o Seu Processo

O mecanismo de aquecimento ideal é determinado inteiramente pelas características do seu material e pelos objetivos do processo.

- Se o seu foco principal é alta capacidade de produção e eficiência térmica para um material robusto: Escolha um forno de aquecimento direto e contracorrente.

- Se o seu foco principal é a pureza absoluta do produto e evitar a contaminação: Um forno de aquecimento indireto é a única opção viável.

- Se o seu foco principal é o controle preciso da temperatura e a automação do processo: Um forno rotativo elétrico indireto oferece o mais alto grau de controle.

Em última análise, a seleção do método de aquecimento correto garante que seu processo seja não apenas eficaz, mas também economicamente e operacionalmente sólido.

Tabela Resumo:

| Mecanismo de Aquecimento | Características Principais | Melhor Para |

|---|---|---|

| Aquecimento Direto | Alta eficiência térmica, contato direto com gases | Materiais robustos, alta capacidade de produção (ex: clínquer de cimento) |

| Aquecimento Indireto | Pureza superior, controle preciso, sem contaminação | Produtos sensíveis ou reativos (ex: produtos químicos, óxidos não ferrosos) |

Pronto para otimizar seu processo industrial com o forno rotativo certo? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, adaptados para diversos laboratórios. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, seja a necessidade de alta eficiência, pureza ou controle. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar suas operações!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre