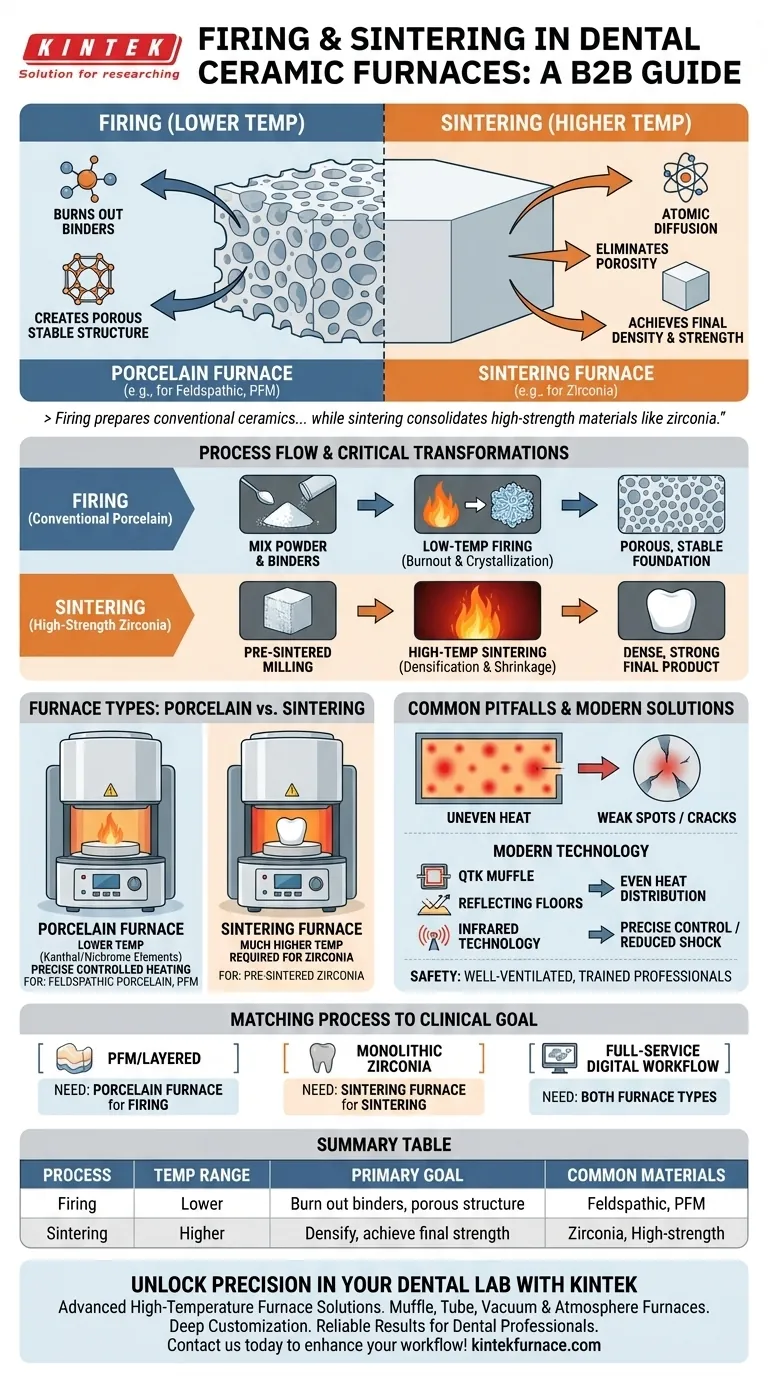

Em cerâmicas dentárias, queima (firing) e sinterização (sintering) são os dois processos térmicos essenciais que convertem uma restauração frágil, fresada ou estratificada em seu estado final de alta resistência. A queima é uma etapa preparatória de temperatura mais baixa que limpa e estabiliza a cerâmica. A sinterização é o processo subsequente de alta temperatura que densifica e solidifica completamente o material, conferindo-lhe a resistência e as propriedades estéticas exigidas.

Embora frequentemente usados de forma intercambiável na conversa, queima e sinterização são processos fundamentalmente diferentes. A queima prepara cerâmicas convencionais a uma temperatura mais baixa, enquanto a sinterização consolida materiais de alta resistência como a zircônia a uma temperatura muito mais alta. Compreender essa distinção é fundamental para alcançar uma qualidade de restauração ótima.

O Papel Fundamental da Queima (Firing)

O processo de queima, frequentemente realizado em um "forno de porcelana", é a primeira etapa do tratamento térmico para muitas cerâmicas dentárias. Seu objetivo principal não é a resistência final, mas a preparação.

Preparando a Base Cerâmica

Durante a fabricação, pós cerâmicos são misturados com ligantes orgânicos e líquidos. O ciclo inicial de queima em baixa temperatura é projetado especificamente para queimar esses materiais orgânicos de forma limpa, prevenindo descoloração ou defeitos estruturais na restauração final.

Criando uma Estrutura Estável e Porosa

Após a remoção dos ligantes, as partículas cerâmicas começam a se fundir em seus pontos de contato. Isso cria uma estrutura porosa, mas estável, que possui integridade suficiente para ser manuseada e é preparada para a próxima fase de tratamento térmico mais intenso.

Materiais e Aplicações

A queima é o processo chave para cristalizar e glazeear porcelanas dentárias convencionais, como as usadas para coroas metalocerâmicas (PFM) ou para estratificação sobre materiais de núcleo mais fortes.

A Transformação Crítica da Sinterização

A sinterização é um processo térmico mais agressivo que leva a cerâmica ao seu estado final denso. É aqui que a restauração adquire sua durabilidade máxima.

De Poroso a Sólido

A sinterização ocorre a uma temperatura alta o suficiente para causar uma difusão atômica significativa. As partículas cerâmicas se ligam fortemente, eliminando os poros microscópicos remanescentes da etapa de queima e fazendo com que a restauração encolha para seu tamanho final.

Alcançando Densidade e Resistência Finais

Essa eliminação da porosidade é o que aumenta dramaticamente a densidade do material. Essa densificação é diretamente responsável pela resistência flexural final, tenacidade à fratura e longevidade da restauração, particularmente para materiais de alto desempenho.

A Conexão com a Zircônia

A sinterização é absolutamente essencial para materiais como a zircônia. Após ser fresada em um estado pré-sinterizado macio, semelhante a giz, a restauração de zircônia passa por um ciclo de sinterização preciso e de alta temperatura. Isso a transforma no produto final incrivelmente forte e biocompatível usado para coroas e pontes monolíticas.

Compreendendo as Trocas: Fornos de Porcelana vs. Fornos de Sinterização

A diferença entre queima e sinterização dita a necessidade de dois tipos distintos de fornos.

Faixa de Temperatura e Capacidade

Fornos de porcelana operam em temperaturas mais baixas, tipicamente usando elementos de aquecimento de Kanthal ou Nicromo. Eles são projetados para as rampas de aquecimento precisas e controladas necessárias para queima e glazeamento de cerâmicas convencionais.

Fornos de sinterização devem atingir temperaturas muito mais altas para densificar adequadamente materiais como a zircônia. Tentar sinterizar zircônia em um forno de porcelana padrão falhará, pois o forno não consegue atingir a temperatura necessária.

Compatibilidade de Materiais

Um forno de porcelana é a ferramenta correta para processar porcelana feldspática, cerâmicas reforçadas com leucita e outros materiais convencionais.

Um forno de sinterização é inegociável para processar zircônia pré-sinterizada. É um equipamento especializado projetado para este único propósito de alta temperatura.

Armadilhas Comuns e Como Evitá-las

Alcançar resultados consistentes e de alta qualidade depende da mitigação de variáveis no processo térmico.

O Perigo do Calor Irregular

A distribuição inconsistente de temperatura dentro de um forno é uma causa principal de falha. Leva à sinterização irregular, criando tensões internas e pontos fracos que podem resultar em um ajuste comprometido ou rachaduras catastróficas na restauração final.

Tecnologia Moderna para Consistência

Para garantir resultados confiáveis, os fornos modernos utilizam recursos avançados. A tecnologia de mufla QTK e pisos refletivos promovem uma distribuição uniforme do calor, enquanto a tecnologia infravermelha pode monitorar e controlar o processo com maior precisão, reduzindo o choque térmico.

Segurança e Disciplina Operacional

Ambos os tipos de forno geram calor elevado e podem liberar fumaças dos materiais processados. Devem ser operados em áreas bem ventiladas por profissionais treinados que sigam todos os protocolos de segurança do fabricante para prevenir riscos.

Combinando o Processo com Seu Objetivo Clínico

Sua escolha de material dita o processamento térmico necessário. Use este guia para determinar suas necessidades.

- Se o seu foco principal são restaurações convencionais metalocerâmicas (PFM) ou estratificadas: Um forno de porcelana dedicado para o processo de queima é sua ferramenta essencial.

- Se o seu foco principal são restaurações monolíticas de alta resistência: Um forno de sinterização de alta temperatura é inegociável para processar materiais como a zircônia.

- Se o seu foco principal é um fluxo de trabalho digital completo (por exemplo, CEREC/inLab): Provavelmente você precisará de ambos os tipos de forno para cobrir toda a gama de materiais cerâmicos e de zircônia disponíveis.

Dominar a distinção entre queima e sinterização o capacita a selecionar o equipamento e o protocolo corretos para resultados clínicos consistentemente superiores.

Tabela Resumo:

| Processo | Faixa de Temperatura | Objetivo Principal | Materiais Comuns |

|---|---|---|---|

| Queima (Firing) | Mais Baixa (ex: para porcelana) | Queimar ligantes, criar estrutura porosa | Porcelana feldspática, cerâmicas PFM |

| Sinterização (Sintering) | Mais Alta (ex: para zircônia) | Densificar material, alcançar resistência final | Zircônia, cerâmicas de alta resistência |

Desbloqueie a Precisão em Seu Laboratório Odontológico com KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você precisa de um forno de porcelana para queima ou um forno de sinterização para zircônia, entregamos resultados confiáveis e consistentes para profissionais da odontologia. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seu fluxo de trabalho e a qualidade da restauração!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão