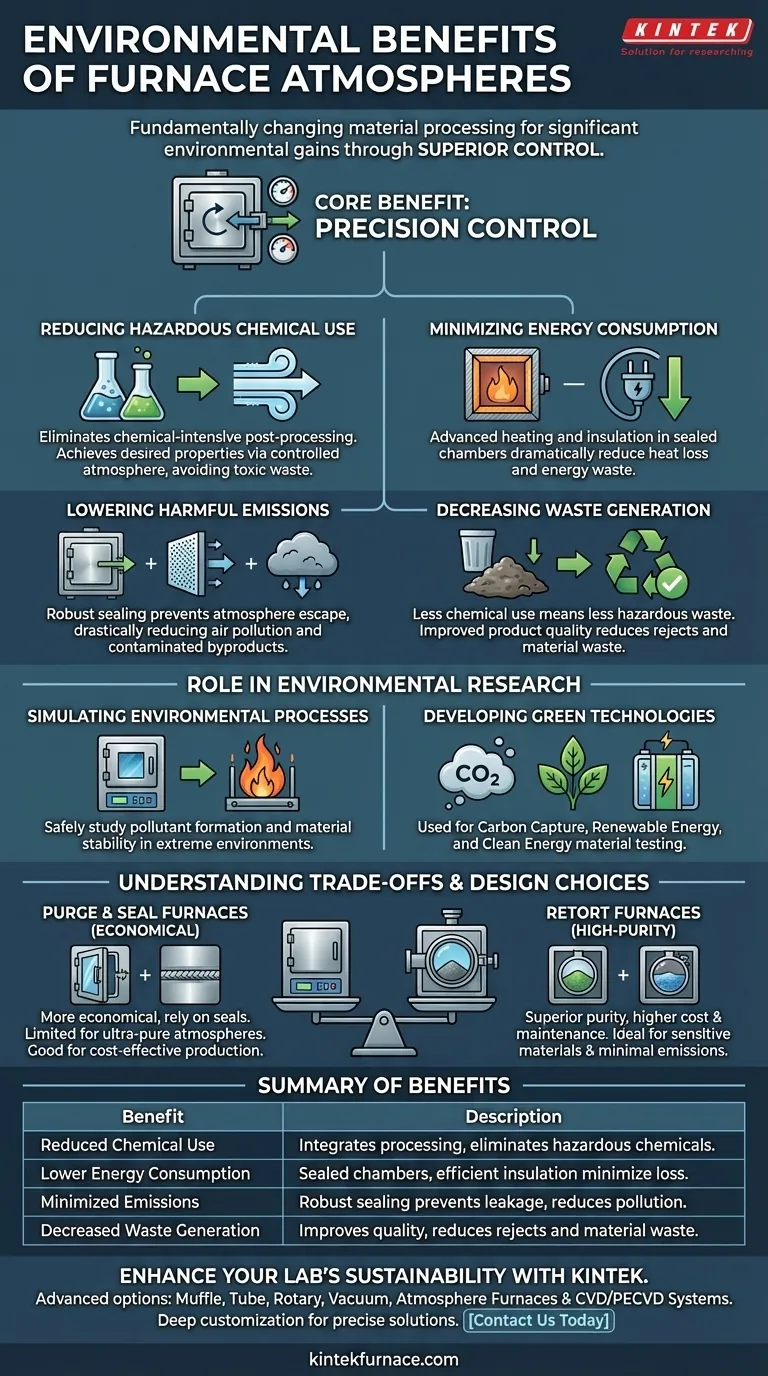

Em resumo, as atmosferas de forno proporcionam benefícios ambientais significativos ao mudar fundamentalmente a forma como os materiais são processados. Elas reduzem ou eliminam a necessidade de produtos químicos perigosos pós-processamento, diminuem o consumo de energia através de eficiência superior, minimizam emissões nocivas com designs vedados e reduzem a geração de resíduos perigosos.

O principal benefício ambiental de uma atmosfera de forno é o controle. Ao gerenciar precisamente o ambiente químico dentro do forno, você pode eliminar muitas das etapas ineficientes, desperdiçadoras e perigosas comuns no processamento tradicional de materiais a ar aberto ou baseado em produtos químicos.

Como as Atmosferas de Forno Impulsionam Ganhos Ambientais

As vantagens ambientais não são apenas um efeito colateral afortunado; elas são intrínsecas ao design e propósito da tecnologia. Esse controle se manifesta em várias áreas chave.

Redução do Uso de Produtos Químicos Perigosos

A fabricação tradicional geralmente requer etapas separadas e intensivas em produtos químicos para limpar, preparar ou finalizar um material após o aquecimento.

As atmosferas de forno podem integrar essas etapas no próprio processo de aquecimento. Ao usar um gás quimicamente ativo ou inerte, você pode alcançar as propriedades de superfície desejadas sem recorrer a ácidos perigosos, solventes ou soluções de revestimento que geram resíduos tóxicos.

Minimização do Consumo de Energia

Os fornos de atmosfera modernos são projetados para eficiência térmica. Eles são construídos com elementos de aquecimento avançados e materiais de isolamento superiores que reduzem drasticamente a perda de calor.

Ao conter o processo em uma câmara vedada, você aquece apenas o material e a atmosfera necessários, evitando o imenso desperdício de energia de aquecer um ambiente aberto maior.

Redução de Emissões Nocivas

A vedação eficaz é um pilar desta tecnologia. Os fornos são frequentemente projetados com vedações de porta robustas e carcaças soldadas para evitar que a atmosfera controlada escape.

Essa contenção é crítica para processos como a Deposição Química de Vapor (CVD), que usam reagentes gasosos. Ao evitar o vazamento de gás, esses fornos reduzem drasticamente a poluição do ar e evitam a criação de águas residuais contaminadas ou resíduos sólidos comuns em outros métodos.

Diminuição da Geração de Resíduos

A redução no uso de produtos químicos leva diretamente a uma diminuição nos resíduos perigosos. Menos banhos químicos significam menos lodo tóxico para tratar e descartar.

Além disso, a precisão do controle da atmosfera melhora a qualidade e a consistência do produto, reduzindo o número de peças rejeitadas e o desperdício associado de material e energia.

Além da Fabricação: O Papel na Pesquisa Ambiental

Fornos de atmosfera não são apenas uma ferramenta para uma fabricação mais ecológica; eles também são essenciais para desenvolver a próxima geração de soluções ambientais.

Simulação de Processos Ambientais

Em ambientes de pesquisa, fornos de laboratório são usados para simular processos industriais de alta temperatura, como a incineração. Isso permite que os cientistas estudem com segurança a formação de poluentes e desenvolvam métodos para mitigá-la.

Eles também são usados para testar a estabilidade do material em ambientes corrosivos extremos ou de alta temperatura, ajudando os engenheiros a selecionar materiais que durarão mais e criarão menos resíduos ao longo de seu ciclo de vida.

Desenvolvimento de Tecnologias Verdes

Esses fornos estão no centro da pesquisa ambiental crítica. Os cientistas os usam para:

- Captura de Carbono: Desenvolver e testar novos materiais que podem absorver CO2.

- Energia Renovável: Otimizar a pirólise de biomassa para criar biocombustíveis.

- Energia Limpa: Preparar e testar materiais avançados para células de combustível mais eficientes.

Entendendo os Compromissos e Escolhas de Design

Alcançar esses benefícios ambientais envolve escolher o design de forno certo, o que acarreta compensações específicas. Os dois designs principais ilustram esse equilíbrio entre custo, desempenho e pureza ambiental.

Fornos de Purga e Vedação: A Escolha Econômica

Esses fornos dependem de vedações de porta e costuras soldadas na carcaça para conter a atmosfera. Eles são mais econômicos para construir e operar.

No entanto, sua capacidade de manter uma atmosfera de ponto de orvalho extremamente pura e baixa pode ser limitada. Isso os torna adequados para muitas aplicações, mas menos para os materiais mais sensíveis.

Fornos de Retorta: A Solução de Alta Pureza

Neste design, o material é colocado dentro de um recipiente de liga vedado (uma retorta) que é então aquecido externamente. Isso fornece uma atmosfera muito mais limpa e rigorosamente controlada.

Essa pureza superior tem um custo. Fornos de retorta são mais caros de construir, e as próprias retortas requerem manutenção ou substituição regular, aumentando a complexidade operacional.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico determinará qual abordagem oferece os benefícios ambientais e operacionais mais práticos.

- Se o seu foco principal for produção econômica com melhoria ambiental significativa: Um forno de purga e vedação é uma excelente escolha, pois reduz a energia, as emissões e o uso de produtos químicos em comparação com sistemas a ar aberto.

- Se o seu foco principal for processamento de alta pureza e emissões mínimas: Um forno de retorta oferece o nível máximo de controle atmosférico, garantindo o processo mais limpo para materiais sensíveis, embora a um custo inicial mais alto.

- Se o seu foco principal for o avanço da pesquisa em tecnologia verde: Um forno de laboratório especializado é uma ferramenta indispensável para desenvolver e testar os materiais que definirão um futuro mais sustentável.

Em última análise, a adoção da tecnologia de atmosfera de forno é um investimento direto em processos industriais mais limpos, mais eficientes e mais controlados.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Uso Reduzido de Produtos Químicos | Integra etapas de processamento para eliminar produtos químicos perigosos, reduzindo resíduos tóxicos. |

| Menor Consumo de Energia | Câmaras vedadas e isolamento eficiente minimizam a perda de calor e o desperdício de energia. |

| Emissões Minimizadas | A vedação robusta evita o vazamento de gás, reduzindo a poluição do ar e subprodutos contaminados. |

| Geração de Resíduos Diminuída | Melhora a qualidade e a consistência do produto, reduzindo rejeições e desperdício de material. |

Pronto para aprimorar a sustentabilidade do seu laboratório com soluções avançadas de fornos? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios opções de fornos de alta temperatura como Fornos Muffle, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, ajudando você a reduzir o impacto ambiental e aumentar a eficiência. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material