Em sua essência, a operação de um forno de deposição química a vapor (CVD) é um processo de quatro estágios projetado para a construção em nível atômico. Começa com a preparação da câmara e do substrato, em seguida, a criação de um ambiente ultralimpio e altamente controlado. A isso se segue a deposição real, onde o calor e os gases precursores reagem para cultivar um filme fino, e conclui com um resfriamento e desligamento cuidadosos para preservar o material recém-criado.

O sucesso da deposição química a vapor depende menos da reação química em si e mais do controle meticuloso do ambiente — vácuo, temperatura e fluxo de gás — em cada estágio. Uma falha na preparação ou no controle em qualquer etapa comprometerá diretamente a qualidade e a integridade do filme fino final.

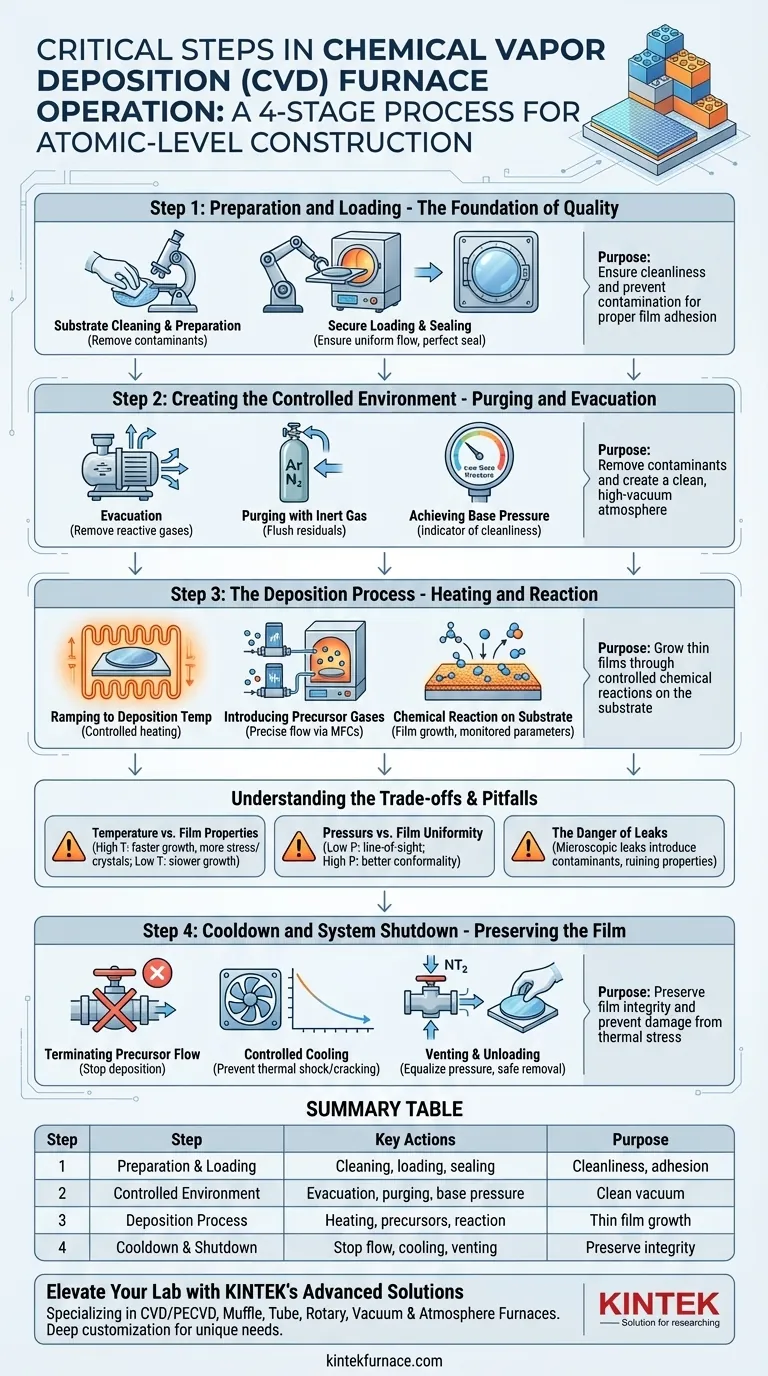

Etapa 1: Preparação e Carregamento - A Fundação da Qualidade

Esta fase inicial trata de preparar o palco para uma deposição bem-sucedida. Qualquer descuido aqui invariavelmente levará a defeitos no filme final.

Limpeza e Preparação do Substrato

Antes de mais nada, o substrato — o material sobre o qual o filme será cultivado — deve estar impecavelmente limpo. Qualquer poeira microscópica, óleos ou óxidos atuará como uma barreira ou ponto de contaminação, impedindo a adesão adequada do filme e criando defeitos.

Isso geralmente envolve um processo de limpeza química em várias etapas, seguido por um manuseio cuidadoso em um ambiente limpo para evitar a recontaminação antes que ele entre no forno.

Carregamento Seguro e Vedação

O substrato limpo é cuidadosamente carregado na câmara do forno. Sua posição e orientação são críticas para garantir o fluxo uniforme dos gases sobre sua superfície, o que impacta diretamente a uniformidade do filme depositado.

Uma vez carregado, a porta do forno deve ser vedada perfeitamente. Uma vedação adequada é essencial para atingir o alto vácuo necessário para o processo e impedir que contaminantes atmosféricos vazem para a câmara durante a operação.

Etapa 2: Criação do Ambiente Controlado - Purga e Evacuação

Com o substrato dentro, o próximo objetivo é remover o ar ambiente e substituí-lo por uma atmosfera precisamente gerenciada.

O Papel do Sistema de Vácuo

O processo começa evacuando a câmara usando uma série de bombas de vácuo. Uma bomba mecânica ou de "pré-vácuo" primeiro remove a maior parte do ar. Em seguida, uma bomba de alto vácuo, como uma bomba turbomolecular ou de difusão, assume o controle para atingir uma pressão muito mais baixa.

O objetivo é remover gases reativos como oxigênio e vapor de água, que interfeririam na reação química desejada e contaminariam o filme.

Purga com Gás Inerte

Para eliminar ainda mais contaminantes residuais, a câmara é frequentemente "purga" reabastecendo-a com um gás inerte de alta pureza, como argônio (Ar) ou nitrogênio (N₂), e, em seguida, evacuando-a novamente. Esse ciclo pode ser repetido várias vezes.

Atingindo a Pressão de Base

O sistema é bombeado até sua "pressão de base", a pressão mais baixa possível antes da introdução dos gases de processo. Essa pressão é um indicador chave da limpeza da câmara e da integridade da vedação. Uma pressão de base boa e baixa é um pré-requisito para o crescimento de filmes de alta qualidade.

Etapa 3: O Processo de Deposição - Aquecimento e Reação

Esta é a fase ativa onde o filme fino é realmente construído, molécula por molécula.

Rampa para a Temperatura de Deposição

O forno começa a aquecer o substrato até a temperatura de deposição alvo. Isso é feito através de uma "rampa" controlada para evitar choque térmico, que poderia rachar o substrato ou outros componentes do forno.

Introdução dos Gases Precursores

Uma vez atingida a temperatura, os gases precursores são introduzidos na câmara. Estes são os "blocos de construção" gasosos do filme. Suas taxas de fluxo são controladas com extrema precisão por Controladores de Fluxo de Massa (MFCs).

A pressão dentro da câmara é regulada cuidadosamente durante esta etapa, pois influencia como as moléculas de gás viajam e reagem.

A Reação Química no Substrato

A alta temperatura fornece a energia para que os gases precursores reajam ou se decomponham na superfície quente do substrato, formando um filme fino sólido e estável. Este processo pode durar de minutos a muitas horas, dependendo da espessura desejada do filme. Durante todo esse tempo, todos os parâmetros — temperatura, pressão e fluxos de gás — são monitorados continuamente.

Entendendo as Compensações e Armadilhas

Obter um filme perfeito requer equilibrar fatores concorrentes e evitar falhas comuns.

Temperatura vs. Propriedades do Filme

Temperaturas mais altas geralmente aumentam a taxa de deposição, mas também podem levar a maior estresse no filme ou estruturas cristalinas indesejadas. A temperatura ideal é um equilíbrio entre a velocidade de crescimento e as propriedades desejadas do material.

Pressão vs. Uniformidade do Filme

A pressão da câmara afeta o "caminho livre médio" das moléculas de gás. Em pressões mais baixas, as moléculas viajam em linhas mais retas, o que pode levar a um revestimento de "linha de visão". Em pressões mais altas, ocorrem mais colisões na fase gasosa, o que pode melhorar a forma como o filme reveste formas complexas uniformemente.

O Perigo de Vazamentos

Mesmo um vazamento microscópico no sistema de vácuo é uma falha crítica. Ele introduzirá continuamente contaminantes como oxigênio e água, que podem ser incorporados ao filme, arruinando suas propriedades elétricas, ópticas ou mecânicas. O monitoramento constante da pressão da câmara é essencial para detectar vazamentos.

Etapa 4: Resfriamento e Desligamento do Sistema - Preservando o Filme

As etapas finais são tão críticas quanto as primeiras; um desligamento inadequado pode destruir o trabalho que acabou de ser concluído.

Interrupção do Fluxo de Precursores

A primeira ação é interromper o fluxo dos gases precursores reativos, parando imediatamente o processo de deposição. O fluxo de gás inerte é frequentemente mantido durante o resfriamento inicial.

Resfriamento Controlado

O forno é então resfriado de forma controlada. Resfriar muito rapidamente pode induzir estresse térmico, fazendo com que o filme recém-formado rache ou se delamine do substrato.

Ventilação e Descarregamento

Assim que o forno esfriar até uma temperatura segura (geralmente perto da temperatura ambiente), a câmara deve ser trazida de volta à pressão atmosférica. Isso é feito "ventilando" ou reabastecendo a câmara com um gás inerte como o nitrogênio.

Somente depois que a pressão da câmara estiver equalizada com a atmosfera externa a porta pode ser aberta com segurança e o substrato finalizado pode ser removido.

Fazendo a Escolha Certa para Seu Processo

Seu foco operacional dependerá do objetivo específico de sua rodada de deposição.

- Se seu foco principal for qualidade e pureza do filme: Concentre-se na limpeza meticulosa do substrato e em atingir a pressão de base mais baixa possível antes que a deposição comece.

- Se seu foco principal for repetibilidade do processo: Documente cada parâmetro, incluindo tempos de bombeamento, pressão de base, rampas de temperatura, taxas de fluxo de gás e perfis de resfriamento para cada rodada.

- Se seu foco principal for segurança e longevidade do equipamento: Siga sempre os procedimentos de vácuo adequados, use rampas de aquecimento e resfriamento controladas e nunca tente abrir uma câmara que esteja sob vácuo ou quente.

Dominar esta sequência de controles ambientais precisos transforma o processo CVD de uma arte em uma ciência de fabricação previsível e poderosa.

Tabela de Resumo:

| Etapa | Ações Principais | Propósito |

|---|---|---|

| 1. Preparação e Carregamento | Limpeza do substrato, carregamento seguro, vedação | Garantir a limpeza e evitar contaminação para adesão adequada do filme |

| 2. Ambiente Controlado | Evacuação, purga com gás inerte, atingindo a pressão de base | Remover contaminantes e criar uma atmosfera de alto vácuo limpa |

| 3. Processo de Deposição | Aquecimento até a temperatura, introdução de gases precursores, monitoramento de reações | Cultivar filmes finos através de reações químicas controladas no substrato |

| 4. Resfriamento e Desligamento | Interrupção do fluxo de gás, resfriamento controlado, ventilação e descarregamento | Preservar a integridade do filme e prevenir danos por estresse térmico |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de fornos de alta temperatura? A KINTEK é especializada em fornecer a diversos laboratórios equipamentos de ponta, como Sistemas CVD/PECVD, Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada. Aproveitando nosso excepcional P&D e fabricação interna, oferecemos forte personalização profunda para atender precisamente às suas necessidades experimentais únicas. Contate-nos hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência de processo e qualidade de filme!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina