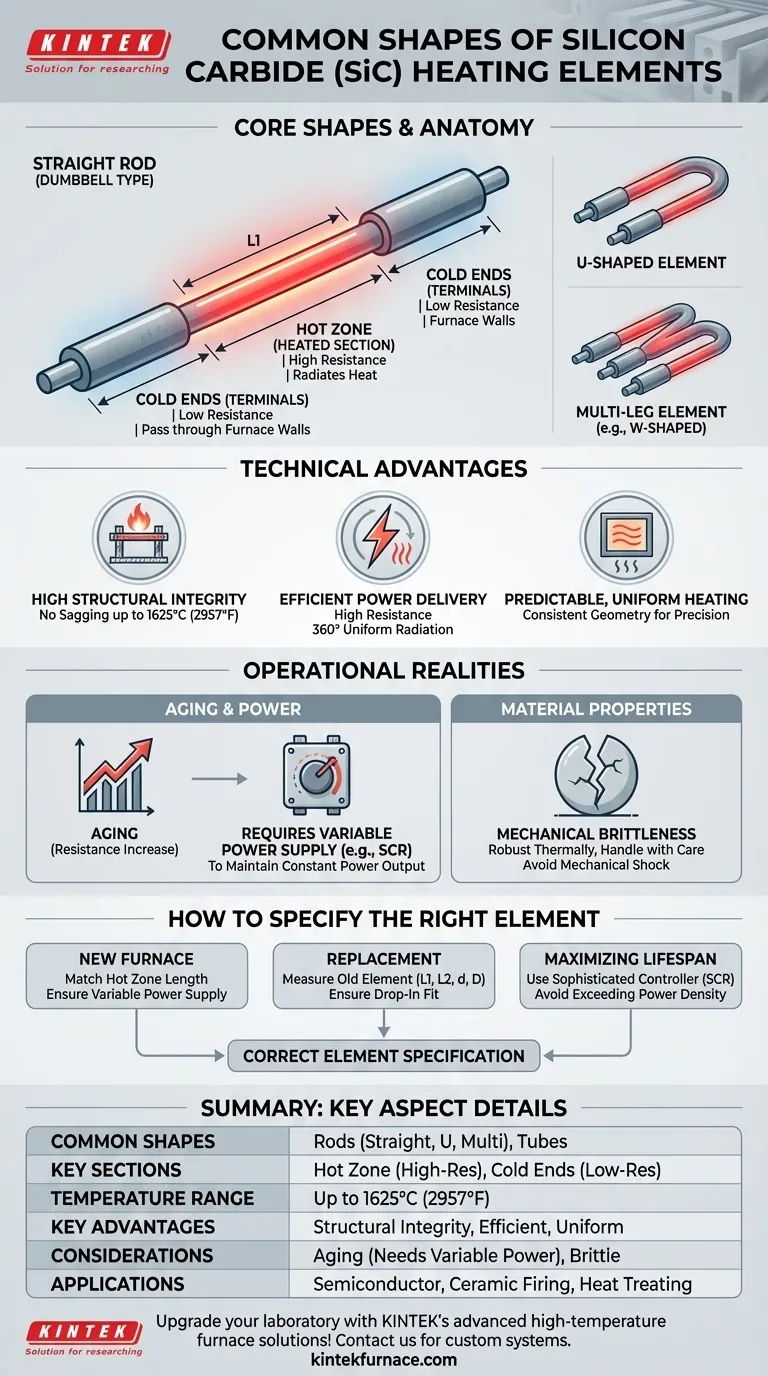

Em sua essência, as formas mais comuns para elementos de aquecimento de carbeto de silício (SiC) são hastes e tubos. Essas formas fundamentais são tipicamente configuradas com seções distintas para aquecimento e conexão elétrica, resultando frequentemente em uma aparência de "haltere" com uma zona quente mais fina e de alta resistência e extremidades frias mais grossas e de baixa resistência.

A forma específica de um elemento de carbeto de silício é menos importante do que seu design fundamental. A chave é entender como a estrutura padrão em forma de haste é projetada com "zonas" separadas "quente" e "fria" para fornecer calor de forma eficiente dentro de um forno, minimizando a perda de calor nos terminais.

A Anatomia de um Elemento de SiC

Embora pareça simples, o design cilíndrico de um elemento de SiC é altamente projetado para desempenho e longevidade em temperaturas extremas. Não é uma haste uniforme, mas um componente com seções funcionais distintas.

A Zona Quente (Seção Aquecida)

Esta é a parte central e de trabalho do elemento. Possui um diâmetro menor e maior resistência elétrica, fazendo com que aqueça intensamente quando a corrente é aplicada. Esta é a seção que reside dentro da câmara do forno e irradia calor para a carga de trabalho.

As Extremidades Frias (Terminais)

Estas são as seções mais grossas em cada extremidade do elemento. São fabricadas para ter uma resistência elétrica significativamente menor do que a zona quente. Este design garante que permaneçam relativamente frias ao passarem pelas paredes isoladas do forno para se conectar à fonte de alimentação, evitando o desperdício de energia e danos à estrutura do forno.

Configurações Comuns

Com base neste design fundamental de "zona quente/extremidade fria", algumas configurações padrão atendem à maioria das necessidades industriais:

- Hastes Retas (Tipo Haltere): A variante mais comum, usada em pares ou conjuntos e montada horizontal ou verticalmente.

- Elementos em Forma de U: Consistem em duas hastes conectadas, permitindo que ambos os terminais elétricos fiquem no mesmo lado do forno para fiação simplificada.

- Elementos Multi-Pernas (por exemplo, em Forma de W): Proporcionam maior densidade de potência em um espaço compacto e são frequentemente usados para aplicações de aquecimento especializadas.

Por Que Este Design É Uma Vantagem Técnica

A forma simples de haste não é um acidente; é um resultado direto das propriedades únicas do material de carbeto de silício e oferece vários benefícios chave.

Alta Integridade Estrutural

O material SiC não possui fase líquida, o que significa que não amolece, cede ou rasteja sob seu próprio peso, mesmo em temperaturas extremas de até 1625°C (2957°F). A forma rígida e autossustentável da haste é uma maneira mecanicamente simples e estável de aproveitar essa incrível resistência a altas temperaturas.

Entrega Eficiente de Energia

O carbeto de silício possui alta resistência à corrente elétrica. Essa propriedade significa que a energia elétrica é convertida em calor com eficiência excepcional, e a forma cilíndrica irradia essa energia térmica uniformemente em todas as direções (360°).

Aquecimento Previsível e Uniforme

A geometria consistente da zona quente da haste garante uma distribuição de calor uniforme e previsível dentro da câmara do forno. Isso é crítico para processos que exigem uniformidade de temperatura precisa, como na fabricação de semicondutores, queima de cerâmica e tratamento térmico de metais.

Compreendendo as Trocas e Realidades Operacionais

Embora altamente eficazes, os elementos de SiC possuem características operacionais específicas que devem ser gerenciadas para garantir o desempenho adequado e uma longa vida útil.

O Desafio do "Envelhecimento"

Com o tempo e a exposição a altas temperaturas, os elementos de SiC oxidam gradualmente. Este processo, conhecido como envelhecimento, faz com que a resistência elétrica do elemento aumente lenta e permanentemente.

A Necessidade de Potência Variável

Como a resistência aumenta com a idade, a aplicação de uma voltagem fixa faria com que a saída de potência (e, portanto, o calor) diminuísse com o tempo. Para contrariar isso, os sistemas de aquecimento de SiC exigem uma fonte de alimentação de voltagem variável, como um transformador multitap ou um Retificador Controlado por Silício (SCR). Isso permite aumentar a voltagem ao longo da vida útil do elemento para manter uma saída de potência constante.

Fragilidade Mecânica

Como a maioria das cerâmicas, o SiC é muito duro, mas também frágil. Os elementos são robustos contra o estresse térmico, mas podem ser facilmente danificados por choque mecânico ou impacto. O manuseio cuidadoso durante a instalação e manutenção é essencial.

Como Especificar o Elemento Certo para Sua Aplicação

A escolha do elemento correto envolve a correspondência de suas dimensões físicas e propriedades elétricas com seu forno e sistema de energia.

- Se seu foco principal é construir um novo forno: Certifique-se de que o comprimento da zona quente do elemento corresponda às dimensões internas de sua câmara e que seu controlador de fonte de alimentação seja projetado para gerenciar o aumento de voltagem exigido pelo envelhecimento do SiC.

- Se seu foco principal é substituir elementos existentes: Meça precisamente as dimensões do elemento antigo — especialmente o comprimento da zona quente (L1), o comprimento da extremidade fria (L2), o diâmetro da zona quente (d) e o diâmetro da extremidade fria (D) — para garantir uma substituição correta e direta.

- Se seu foco principal é maximizar a vida útil: Use um controlador de potência sofisticado (como um SCR) que possa gerenciar precisamente a voltagem e projete o sistema para evitar exceder a densidade de potência máxima recomendada do elemento (watts por polegada quadrada).

Em última análise, a forma simples e robusta de um elemento de SiC é sua maior força, oferecendo desempenho previsível quando suas necessidades operacionais básicas são atendidas.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Formas Comuns | Hastes (retas, em forma de U, multi-pernas) e tubos |

| Seções Chave | Zona quente (alta resistência, aquece) e extremidades frias (baixa resistência, terminais) |

| Faixa de Temperatura | Até 1625°C (2957°F) |

| Propriedades do Material | Alta integridade estrutural, entrega eficiente de energia, aquecimento uniforme |

| Considerações Operacionais | Envelhecimento (resistência aumenta), requer fonte de alimentação variável, frágil (manusear com cuidado) |

| Aplicações | Fabricação de semicondutores, queima de cerâmica, tratamento térmico de metais |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento de carbeto de silício confiáveis e sistemas de fornos personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência e o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de alta temperatura e fornecer soluções personalizadas para resultados superiores!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil