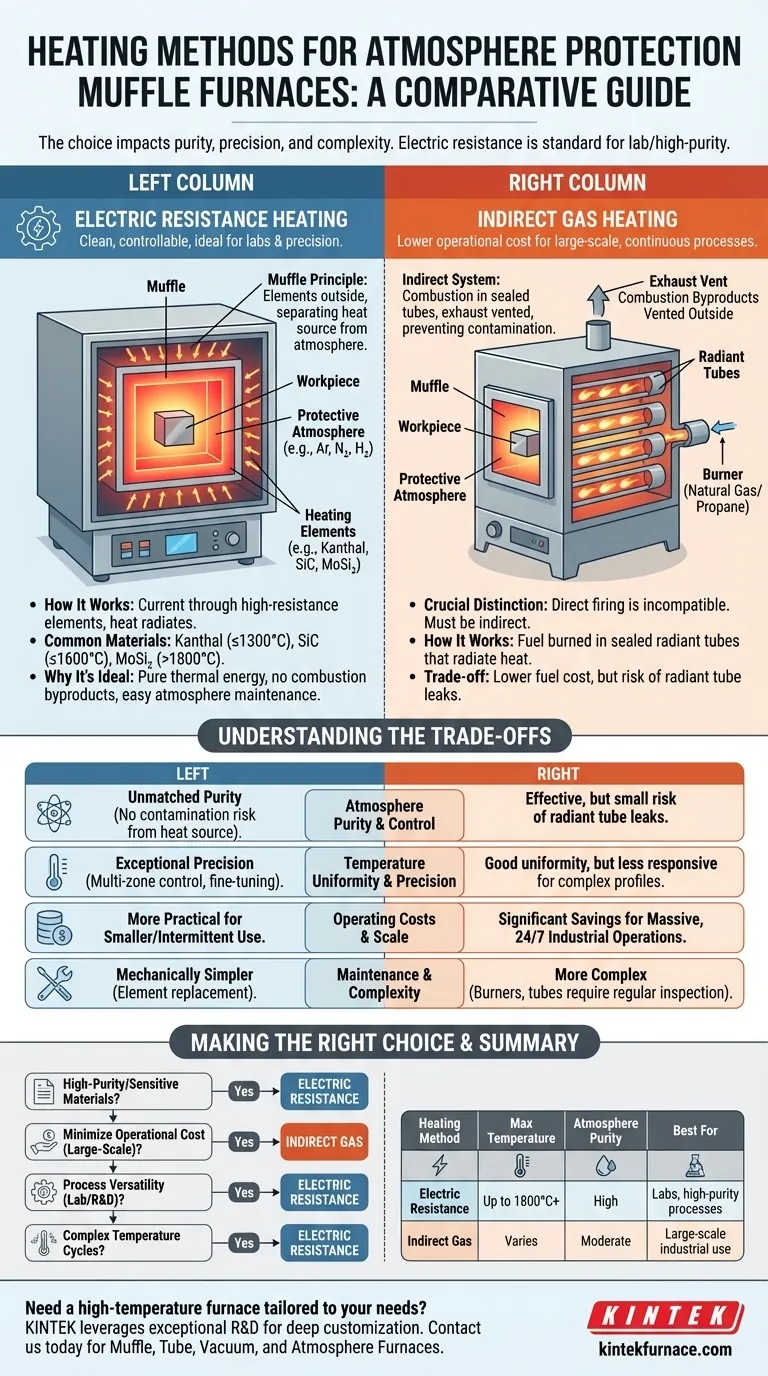

Em sua essência, um forno mufla de proteção atmosférica utiliza dois métodos principais de aquecimento: aquecimento por resistência elétrica e aquecimento a gás indireto. Embora ambos possam atingir altas temperaturas, a escolha entre eles é crucial, pois afeta diretamente a pureza da atmosfera controlada, a precisão da temperatura e a complexidade operacional. Para a maioria das aplicações laboratoriais e de alta pureza, a resistência elétrica é o padrão devido ao seu controle superior e natureza não contaminante.

O desafio central em um forno de atmosfera não é apenas atingir uma temperatura alvo, mas fazê-lo sem comprometer a atmosfera protetora. O método de aquecimento que você escolhe é o fator mais importante para manter a integridade do seu ambiente de processo.

O Método Dominante: Aquecimento por Resistência Elétrica

A resistência elétrica é o método de aquecimento mais comum para fornos mufla de atmosfera, especialmente em ambientes laboratoriais e de fabricação de precisão. Sua popularidade decorre de sua limpeza inerente e controlabilidade.

Como Funciona: O Princípio da Mufla

Um forno elétrico gera calor passando uma corrente através de elementos de aquecimento de alta resistência. Esses elementos, frequentemente feitos de ligas especializadas ou cerâmicas, ficam extremamente quentes e irradiam calor para a câmara do forno.

A "mufla" é um componente crucial — é uma câmara interna separada que contém a peça de trabalho e a atmosfera protetora. Os elementos de aquecimento geralmente ficam fora dessa mufla, aquecendo-a externamente. Essa separação física é fundamental para evitar que qualquer desgasificação dos elementos contamine a atmosfera do processo.

Materiais Comuns dos Elementos de Aquecimento

A temperatura máxima do forno é determinada pelo material de seus elementos de aquecimento. Os tipos comuns incluem:

- Ligas Kanthal (FeCrAl): Usadas para temperaturas de até aproximadamente 1300°C.

- Carbeto de Silício (SiC): Para aplicações que exigem temperaturas de até 1600°C.

- Dissiliceto de Molibdênio (MoSi₂): Usado para as faixas de temperatura mais altas, frequentemente excedendo 1800°C.

Por Que É Ideal para Controle de Atmosfera

O aquecimento elétrico é puramente energia térmica. Não produz subprodutos de combustão como vapor d'água ou dióxido de carbono. Isso torna excepcionalmente fácil manter uma atmosfera pura e controlada, seja um gás inerte como nitrogênio ou argônio, ou um gás reativo como hidrogênio para processos de redução.

A Alternativa Industrial: Aquecimento a Gás Indireto

Embora menos comum em aplicações de precisão, o aquecimento a gás indireto é um método viável para fornos industriais contínuos muito grandes, onde o custo operacional é um fator primordial.

A Distinção Crítica: Queima Direta vs. Indireta

É crucial entender que a queima direta a gás é incompatível com o controle de atmosfera. Um forno de queima direta queima combustível dentro da câmara principal, inundando-a com subprodutos da combustão que destruiriam qualquer atmosfera protetora.

Em vez disso, os fornos a gás compatíveis com atmosfera devem usar aquecimento indireto.

O Papel dos Tubos Radiantes

Em um sistema indireto, o gás natural ou propano é queimado dentro de tubos selados chamados tubos radiantes. Esses tubos ficam muito quentes e irradiam calor para a câmara do forno, assim como os elementos elétricos.

O exaustor dessa combustão é ventilado diretamente para fora e nunca entra em contato com a peça de trabalho ou a atmosfera controlada. Isso permite o uso de combustível a gás mais barato, mantendo um ambiente de processo separado e limpo.

Compreendendo as Trocas

A escolha de um método de aquecimento envolve o equilíbrio entre os requisitos de desempenho e as realidades operacionais. A melhor escolha depende inteiramente dos objetivos do processo.

Pureza e Controle da Atmosfera

O aquecimento por resistência elétrica oferece pureza inigualável. Praticamente não há risco de contaminação da própria fonte de calor. O aquecimento a gás indireto, embora eficaz, carrega um risco pequeno, mas persistente, de vazamento de um tubo radiante e contaminação da atmosfera do forno.

Uniformidade e Precisão da Temperatura

Fornecer fornos elétricos modernos com múltiplas zonas de aquecimento controle de temperatura excepcionalmente preciso e uniforme. Embora grandes fornos a gás também possam atingir boa uniformidade, o ajuste fino e a capacidade de resposta dos sistemas elétricos são geralmente superiores para perfis complexos de tratamento térmico.

Custos Operacionais e Escala

Para fornos menores ou uso intermitente, a eletricidade costuma ser mais prática. Para operações industriais maciças, 24 horas por dia, 7 dias por semana, o menor custo do gás natural em comparação com a eletricidade pode resultar em economias operacionais significativas a longo prazo, tornando a complexidade de um sistema a gás indireto vantajosa.

Manutenção e Complexidade

Os fornos elétricos são mecanicamente mais simples. A manutenção geralmente envolve a eventual substituição dos elementos de aquecimento. Os fornos a gás indiretos são mais complexos, com queimadores, linhas de combustível e tubos radiantes que exigem inspeção e manutenção regulares para garantir uma operação segura e sem vazamentos.

Fazendo a Escolha Certa para o Seu Processo

Seu método de aquecimento deve ser selecionado com base nos requisitos inegociáveis de seu material e processo.

- Se o seu foco principal é o processamento de alta pureza ou materiais sensíveis: Escolha o aquecimento por resistência elétrica pela sua limpeza e controle preciso.

- Se o seu foco principal é minimizar o custo operacional para um processo contínuo em larga escala: Avalie o aquecimento a gás indireto, mas considere cuidadosamente as trocas de manutenção e controle.

- Se o seu foco principal é a versatilidade do processo em um laboratório ou ambiente de P&D: A resistência elétrica é a escolha clara por sua adaptabilidade a diferentes atmosferas e perfis de temperatura.

- Se o seu foco principal é alcançar ciclos de temperatura complexos com alta precisão: Um forno elétrico com controle multizona oferece desempenho superior.

Em última análise, selecionar o sistema de aquecimento correto é a decisão fundamental que garante a integridade e o sucesso do seu tratamento térmico em atmosfera controlada.

Tabela Resumo:

| Método de Aquecimento | Temperatura Máxima | Pureza da Atmosfera | Melhor Para |

|---|---|---|---|

| Resistência Elétrica | Até 1800°C+ | Alta | Laboratórios, processos de alta pureza |

| Gás Indireto | Varia | Moderada | Uso industrial em larga escala |

Precisa de um forno de alta temperatura adaptado às necessidades exclusivas do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o ajuste preciso para seus requisitos experimentais. Entre em contato hoje para aumentar a eficiência do seu processo e obter resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material