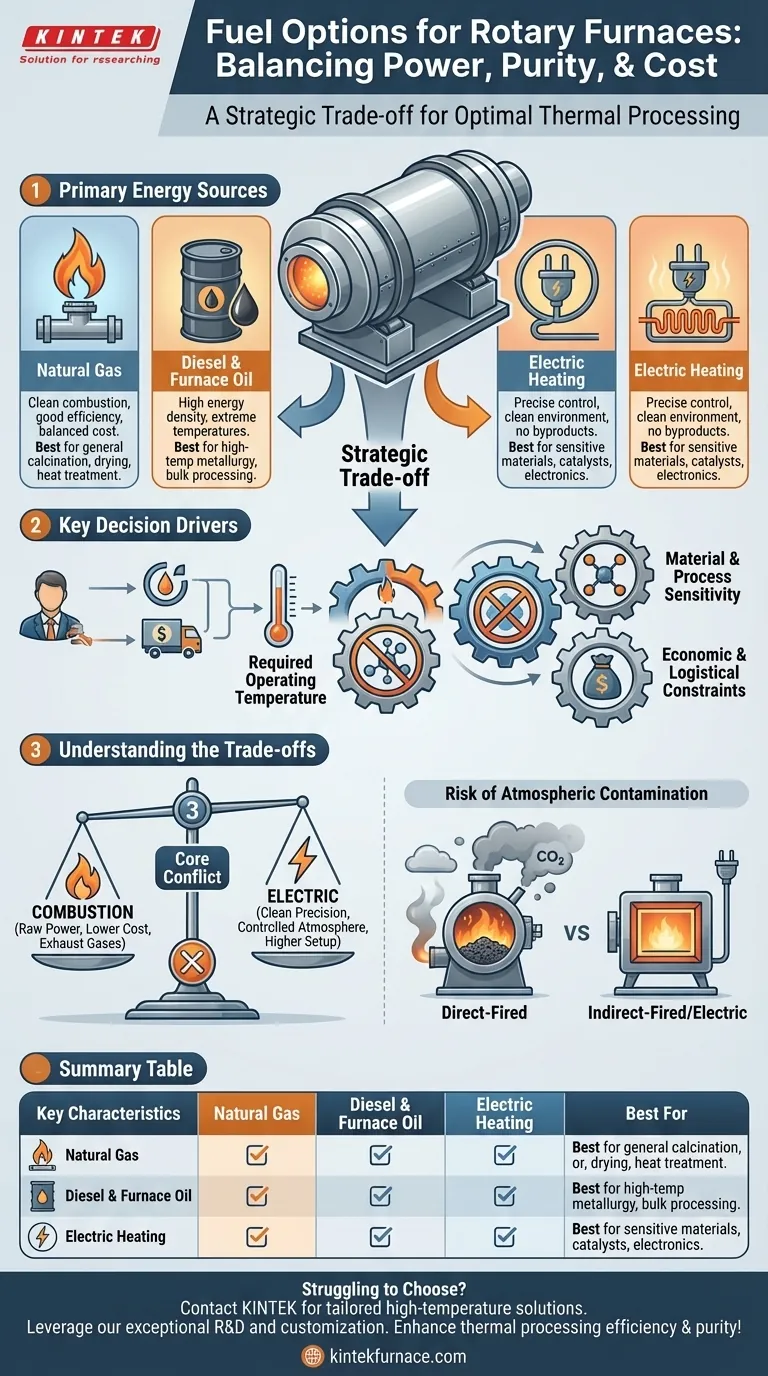

As principais fontes de energia para fornos rotativos são tipicamente combustíveis de combustão — especificamente gás natural, diesel e óleo combustível — ou elementos de aquecimento elétrico. A seleção não é arbitrária; é uma decisão crítica de engenharia ditada pelo processo térmico específico, pelo material que está sendo tratado e por restrições operacionais como custo e regulamentações ambientais.

A sua escolha da fonte de energia é uma troca estratégica. Você está equilibrando a necessidade de potência térmica bruta com a demanda por pureza do processo e controle preciso da temperatura, tudo isso enquanto navega pelas realidades econômicas e logísticas.

Analisando as Opções de Energia

Compreender as características fundamentais de cada fonte de energia é o primeiro passo para tomar uma decisão informada. Elas não são intercambiáveis e servem a diferentes necessidades operacionais.

Gás Natural

O gás natural é frequentemente a escolha padrão devido à sua ampla disponibilidade e combustão relativamente limpa em comparação com combustíveis líquidos. Ele oferece um bom equilíbrio entre eficiência de aquecimento e custo operacional, tornando-o adequado para uma ampla gama de aplicações.

Diesel e Óleo Combustível

Estes combustíveis líquidos são valorizados pela sua alta densidade energética, permitindo-lhes gerar as temperaturas extremas necessárias para certos processos metalúrgicos ou de refino. O óleo combustível, em particular, é frequentemente reservado para aplicações que exigem os mais altos níveis de energia térmica bruta.

Aquecimento Elétrico

Uma alternativa cada vez mais comum à combustão é o aquecimento elétrico. Nesses fornos, resistências ou hastes de carbeto de silício geram calor quando energizadas. Este método oferece precisão incomparável e um ambiente de aquecimento completamente limpo, livre dos subprodutos da combustão.

Fatores Chave que Impulsionam a Decisão

A fonte de energia "ideal" é inteiramente contextual. A escolha certa para processar minerais a granel é frequentemente a errada para produzir catalisadores químicos sensíveis.

Temperatura Operacional Requerida

O processo dita a temperatura. Para secagem ou calcinação de uso geral, o gás natural pode ser suficiente. Para sinterização ou fusão em alta temperatura, a alta densidade energética do óleo combustível pode ser necessária. Fornos elétricos podem cobrir uma ampla faixa de temperaturas com precisão excepcional.

Sensibilidade do Material e do Processo

Este é frequentemente o fator mais crítico. Processos que exigem uma atmosfera controlada — como o uso de gases inertes como nitrogênio para prevenir a oxidação ou gases reativos como hidrogênio — exigem uma fonte de calor limpa. Os subprodutos da combustão de combustível (por exemplo, CO₂, H₂O) podem contaminar a atmosfera do forno e interferir em reações químicas sensíveis.

Restrições Econômicas e Logísticas

A decisão final é sempre baseada na praticidade. Os fatores incluem o custo e a disponibilidade local de gás natural versus diesel, regulamentações ambientais que podem restringir certos combustíveis e a infraestrutura existente da instalação.

Compreendendo as Compensações

Cada fonte de energia vem com compromissos inerentes. Reconhecer essas trocas é crucial para evitar incompatibilidades operacionais custosas.

Combustão vs. Elétrico: O Conflito Central

A troca central é frequentemente entre a potência bruta da combustão e a precisão limpa da eletricidade. Combustíveis de combustão podem fornecer imensa energia térmica, muitas vezes a um custo de energia direta mais baixo. No entanto, isso tem o preço de um controle menos preciso e da introdução de gases de exaustão no sistema.

O Risco de Contaminação Atmosférica

Fornos de combustão direta sempre introduzirão subprodutos na câmara de processamento. Para materiais como catalisadores, componentes de baterias ou géis de sílica especializados, essa contaminação é inaceitável. Nesses casos, é necessário aquecimento elétrico ou um forno de combustão indireta (onde os gases de combustão não entram em contato com o material).

Infraestrutura e Manutenção

Cada fonte de energia requer infraestrutura diferente. O gás natural exige uma conexão confiável por gasoduto. Diesel e óleo combustível exigem grandes tanques de armazenamento contidos. Fornos elétricos exigem um serviço elétrico robusto e de alta amperagem. As necessidades de manutenção também variam, desde a limpeza do queimador em sistemas de combustão até a substituição de elementos nos elétricos.

Escolhendo a Fonte de Energia Certa para a Sua Aplicação

Para simplificar a decisão, considere seu objetivo principal.

- Se seu foco principal for processamento em massa de alto volume e alta temperatura: Óleo combustível ou diesel frequentemente fornecem os BTUs brutos mais econômicos quando a pureza do processo é uma preocupação secundária.

- Se seu foco principal for pureza do processo e controle preciso da temperatura: O aquecimento elétrico é a escolha superior, essencial para materiais sensíveis como catalisadores, produtos farmacêuticos e eletrônicos avançados.

- Se seu foco principal for um equilíbrio entre custo operacional e operação limpa: O gás natural representa um meio-termo versátil, adequado para muitas tarefas de calcinação, secagem e tratamento térmico geral.

Em última análise, selecionar a fonte de energia correta trata-se de alinhar as capacidades do forno com as exigências térmicas e químicas específicas do seu material.

Tabela de Resumo:

| Opção de Combustível | Características Principais | Melhor Para |

|---|---|---|

| Gás Natural | Combustão limpa, boa eficiência, custo equilibrado | Calcinação geral, secagem, tratamento térmico |

| Diesel / Óleo Combustível | Alta densidade energética, temperaturas extremas | Metalurgia de alta temperatura, processamento em massa |

| Aquecimento Elétrico | Controle preciso, ambiente limpo, sem subprodutos de combustão | Materiais sensíveis, catalisadores, produtos farmacêuticos, eletrônicos |

Está com dificuldades para escolher a fonte de energia certa para o seu forno rotativo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Melhore seu processamento térmico com eficiência de combustível e pureza otimizadas — entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores