O dissilicieto de molibdênio (MoSi2) é um compósito cerâmico-metálico especializado, valorizado por sua capacidade de funcionar como elemento de aquecimento em temperaturas extremamente altas em atmosferas oxidantes. Suas características definidoras são um ponto de fusão muito alto e uma resistência excepcional à oxidação, permitindo-lhe gerar temperaturas de forno entre 1600°C e 1700°C. No entanto, este desempenho em alta temperatura é acompanhado por uma fragilidade significativa à temperatura ambiente.

O valor central do MoSi2 reside em sua longevidade e estabilidade superiores em calor extremo, tornando-o o material de escolha para fornos que operam acima de 1500°C. Essa vantagem é equilibrada por uma vulnerabilidade crítica: o material é extremamente frágil abaixo de sua temperatura de transição de aproximadamente 1000°C, exigindo manuseio cuidadoso.

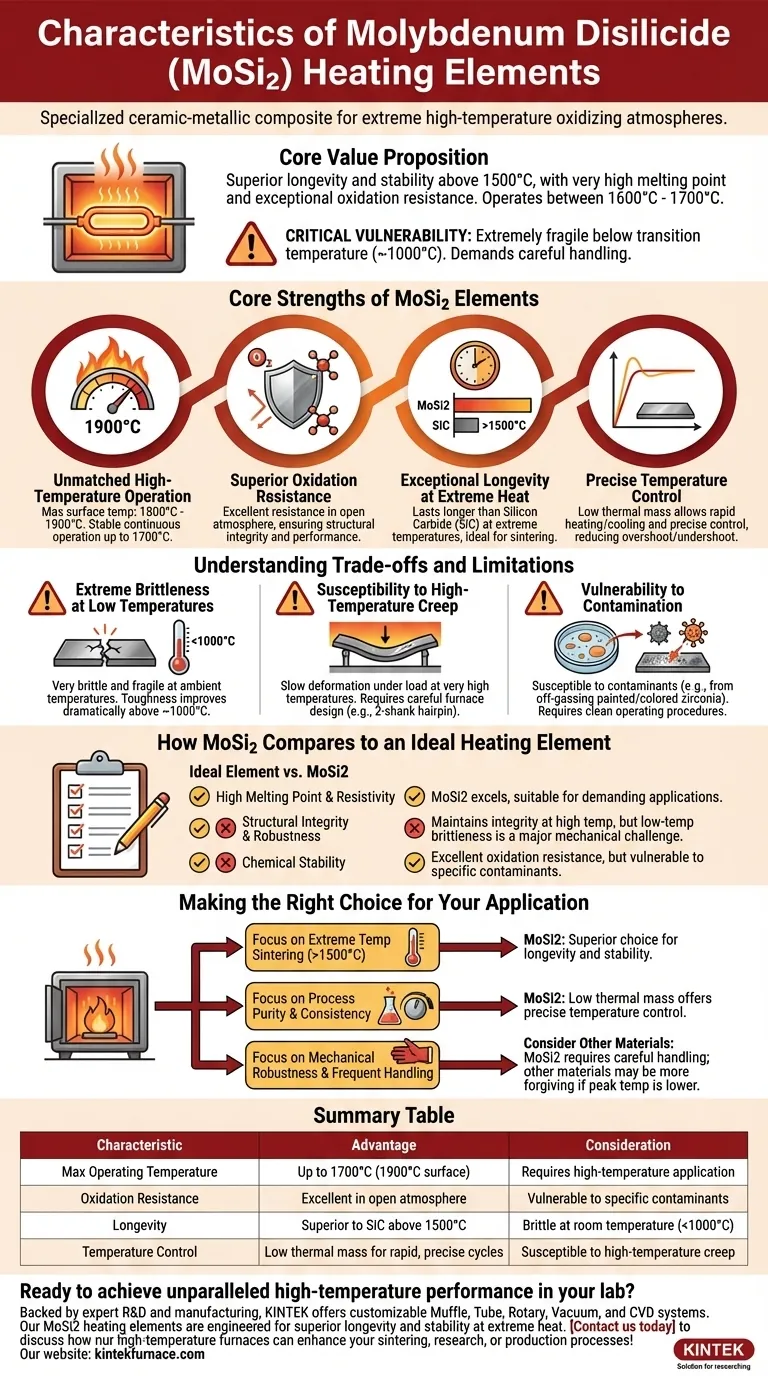

Os Pontos Fortes dos Elementos de MoSi2

O dissilicieto de molibdênio não é um material de aquecimento de uso geral; é uma solução de alto desempenho escolhida por suas vantagens únicas em ambientes térmicos exigentes.

Operação Inigualável em Alta Temperatura

Os elementos de MoSi2 podem atingir uma temperatura superficial máxima entre 1800°C e 1900°C. Isso permite que os fornos que utilizam esses elementos sejam programados para operação estável e contínua em temperaturas de até 1700°C.

Resistência Superior à Oxidação

O material é um cermet (um compósito cerâmico-metálico) que exibe excelente resistência à oxidação, mesmo em atmosfera aberta. Essa estabilidade química é crucial para manter a integridade estrutural e o desempenho ao longo de longos períodos de operação em calor extremo.

Longevidade Excepcional em Calor Extremo

Quando operados em temperaturas acima de 1500°C, os elementos de MoSi2 podem durar significativamente mais do que alternativas como o Carboneto de Silício (SiC). Isso os torna uma escolha mais confiável para aplicações como sinterização em alta temperatura.

Controle Preciso de Temperatura

Os elementos de MoSi2 possuem baixa massa térmica. Essa propriedade permite ciclos rápidos de aquecimento e resfriamento com controle preciso de temperatura, reduzindo o excesso e a falta de atingimento das temperaturas definidas.

Compreendendo as Compensações e Limitações

Para aproveitar os benefícios do MoSi2, é preciso entender e mitigar suas fraquezas inerentes. Estas não são falhas, mas propriedades fundamentais do material.

Fragilidade Extrema em Baixas Temperaturas

A desvantagem mais significativa do MoSi2 é sua baixa tenacidade em temperaturas ambientes. Os elementos são muito frágeis e devem ser manuseados com extremo cuidado durante a instalação, manutenção e sempre que o forno estiver frio.

Sua tenacidade melhora drasticamente apenas após ultrapassar sua temperatura de transição frágil-dúctil, que é em torno de 1000°C.

Suscetibilidade à Deformação por Fluência em Alta Temperatura

Sob carga mecânica em temperaturas muito altas, o MoSi2 pode ser suscetível à deformação por fluência. Esta é uma deformação lenta ao longo do tempo que pode alterar a forma do elemento e deve ser considerada no projeto do forno. Uma forma comum para gerenciar isso é a forma de grampo de 2 hastes.

Vulnerabilidade à Contaminação

Os elementos de MoSi2 são mais suscetíveis a problemas de contaminação do que alguns outros materiais. Por exemplo, se zircônia pintada ou colorida for sinterizada sem ser adequadamente seca primeiro, os gases liberados podem danificar os elementos. Manutenção adequada e procedimentos operacionais limpos são críticos.

Como o MoSi2 se Compara a um Elemento de Aquecimento Ideal

Um elemento de aquecimento ideal possui uma combinação de propriedades térmicas, mecânicas e elétricas. O MoSi2 se destaca em algumas áreas enquanto compromete em outras.

Alto Ponto de Fusão e Resistividade

Um elemento ideal precisa de um alto ponto de fusão e alta resistência específica para gerar calor de forma eficiente e segura. O MoSi2 atende a esses requisitos excepcionalmente bem, tornando-o adequado para as aplicações mais exigentes.

Integridade Estrutural e Robustez

Os elementos de aquecimento devem suportar ciclos térmicos repetidos. Embora o MoSi2 mantenha sua integridade em altas temperaturas, sua fragilidade em baixas temperaturas apresenta um desafio mecânico significativo em comparação com materiais mais dúcteis.

Estabilidade Química

A ausência de oxidação e corrosão é primordial. A resistência do MoSi2 à oxidação é uma característica principal, embora sua vulnerabilidade específica a certos contaminantes deva ser gerenciada.

Fazendo a Escolha Certa para sua Aplicação

Selecionar MoSi2 é uma decisão baseada no equilíbrio entre as necessidades de desempenho e as realidades operacionais.

- Se o seu foco principal é sinterização em temperatura extrema (>1500°C): MoSi2 é a escolha superior por sua longevidade e desempenho estável em atmosferas oxidantes nessas temperaturas.

- Se o seu foco principal é pureza e consistência do processo: O controle preciso de temperatura oferecido pela baixa massa térmica do MoSi2 é uma vantagem significativa.

- Se o seu foco principal é robustez mecânica e manuseio frequente: A fragilidade inerente do MoSi2 requer procedimentos cuidadosos e estabelecidos; outros materiais podem ser mais tolerantes se as temperaturas máximas de operação forem mais baixas.

Em última análise, escolher MoSi2 é um compromisso para alcançar um desempenho inigualável em alta temperatura, desde que você possa acomodar seus requisitos específicos de manuseio e operação.

Tabela Resumo:

| Característica | Vantagem | Consideração |

|---|---|---|

| Temperatura Máxima de Operação | Até 1700°C (superfície de 1900°C) | Requer aplicação de alta temperatura |

| Resistência à Oxidação | Excelente em atmosfera aberta | Vulnerável a contaminantes específicos |

| Longevidade | Superior ao SiC acima de 1500°C | Frágil à temperatura ambiente (<1000°C) |

| Controle de Temperatura | Baixa massa térmica para ciclos rápidos e precisos | Suscetível à deformação por fluência em alta temperatura |

Pronto para alcançar um desempenho inigualável em alta temperatura em seu laboratório?

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades exclusivas. Nossos elementos de aquecimento MoSi2 são projetados para longevidade e estabilidade superiores em calor extremo.

Entre em contato conosco hoje para discutir como nossos fornos de alta temperatura podem aprimorar seus processos de sinterização, pesquisa ou produção!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas