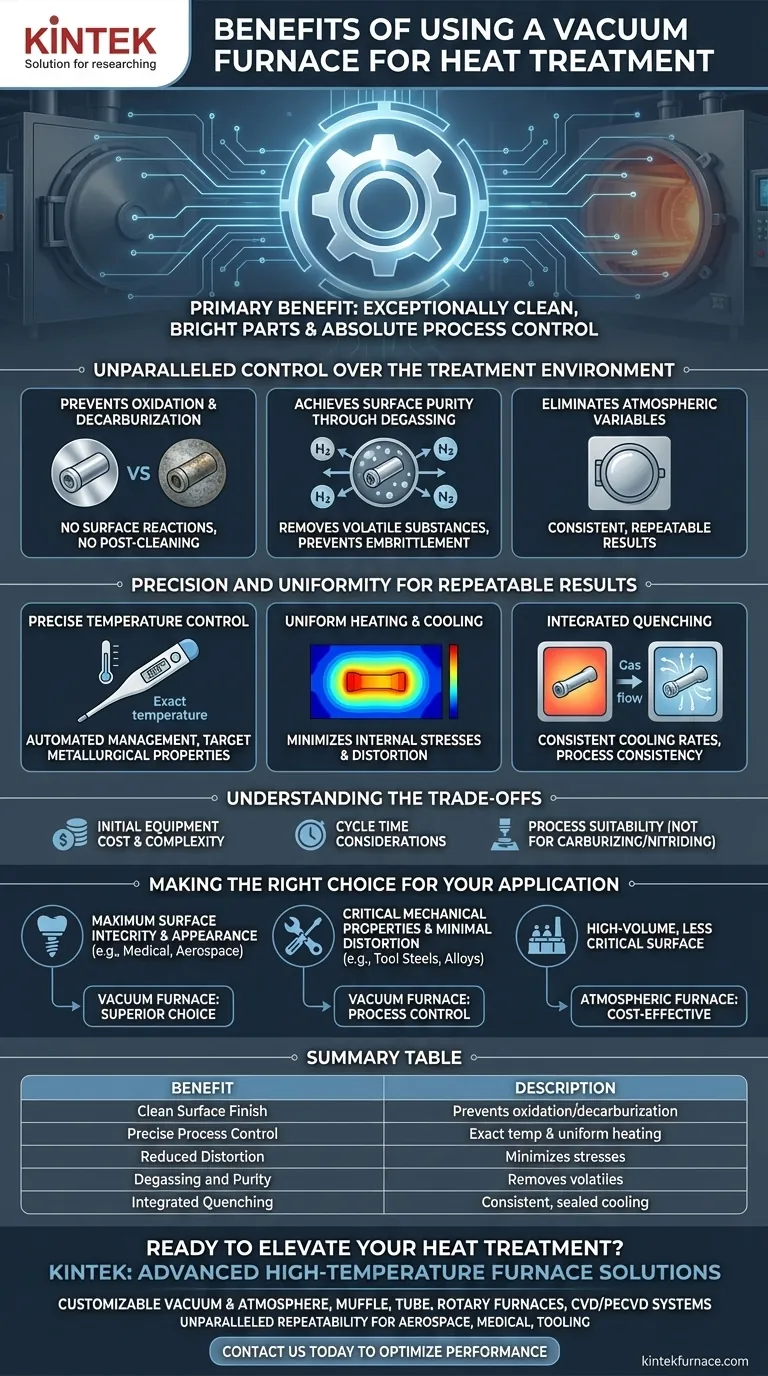

O principal benefício de um forno a vácuo é a sua capacidade de produzir peças excecionalmente limpas e brilhantes, tratando-as termicamente num ambiente controlado e livre de contaminantes. Este processo previne reações superficiais como oxidação e descarbonetação, garantindo um controlo preciso das propriedades e acabamento finais do material sem a necessidade de limpeza pós-tratamento.

Embora um acabamento superficial imaculado seja a vantagem mais visível, o verdadeiro valor do tratamento térmico a vácuo reside na obtenção de um controlo absoluto do processo. Ao eliminar variáveis atmosféricas, ganha-se uma repetibilidade incomparável na produção das propriedades metalúrgicas exatas exigidas para aplicações de alto desempenho.

Controlo Inigualável Sobre o Ambiente de Tratamento

A característica definidora de um forno a vácuo é a remoção da atmosfera. Este ato aparentemente simples tem implicações profundas na qualidade e integridade do componente tratado termicamente.

Prevenção da Oxidação e Descarbonetação

A temperaturas elevadas, gases reativos como o oxigénio no ar ligam-se prontamente à superfície de um metal, criando uma camada de casca de óxido. Esta descoloração deve ser frequentemente removida através de operações secundárias dispendiosas e abrasivas.

Um ambiente a vácuo, por definição, remove praticamente todo o oxigénio. Isto previne fundamentalmente a oxidação, resultando numa peça limpa e brilhante diretamente do forno.

Da mesma forma, o ambiente controlado previne a descarbonetação — a perda de carbono da superfície do aço — que pode comprometer a dureza e a resistência ao desgaste.

Obtenção de Pureza Superficial Através da Desgaseificação

O vácuo extrai ativamente substâncias voláteis e gases retidos, como hidrogénio e azoto, do próprio material. Esta função de desgaseificação e desengorduramento purifica a superfície do componente.

Isto é fundamental para prevenir problemas como o envelhecimento por hidrogénio (fragilização por hidrogénio), um mecanismo de falha que pode comprometer severamente a integridade dos aços de alta resistência.

Precisão e Uniformidade para Resultados Repetíveis

Além de criar um ambiente limpo, os fornos a vácuo fornecem um nível superior de controlo sobre todo o ciclo térmico, o que é essencial para atingir propriedades mecânicas específicas e repetíveis.

Controlo Preciso da Temperatura

Os fornos a vácuo modernos estão equipados com controlos de processo automatizados e avançados. Isto permite uma gestão de temperatura extremamente precisa e um aquecimento uniforme em todo o lote de trabalho.

Este nível de precisão é fundamental para atingir as temperaturas exatas necessárias para as transformações de fase metalúrgicas, garantindo que o material atinja a dureza, tenacidade e resistência alvo.

Aquecimento e Arrefecimento Uniformes

Ao aquecer as peças principalmente através de radiação num vácuo, os gradientes de temperatura são minimizados. Este aquecimento uniforme reduz as tensões internas que causam distorção e empenamento, o que é especialmente importante para geometrias complexas ou de parede fina.

O resultado é uma maior taxa de aprovação de peças acabadas e menos material desperdiçado devido à deformação térmica.

Temple Integrado para Consistência do Processo

Muitos fornos a vácuo são sistemas "tudo-em-um" que incluem uma câmara de temple selada. Após o ciclo de aquecimento, a câmara é reabastecida com um gás inerte de alta pressão (como azoto ou árgon) para arrefecer rapidamente as peças.

Manter todo o processo — desde o aquecimento até ao temple — dentro de um único ambiente selado garante uma taxa de arrefecimento consistente e repetível e protege a peça contra contaminação até que esteja a uma temperatura segura.

Compreender as Compensações

Embora poderosos, um forno a vácuo não é a solução universal para todas as necessidades de tratamento térmico. Reconhecer as suas limitações é fundamental para tomar uma decisão informada.

Custo Inicial do Equipamento e Complexidade

Os fornos a vácuo representam um investimento de capital significativo em comparação com os fornos atmosféricos tradicionais. Requerem sistemas de bombeamento a vácuo robustos e instrumentação de controlo mais complexa, o que também aumenta os requisitos de manutenção.

Considerações Sobre o Tempo de Ciclo

Atingir um vácuo profundo leva tempo. A fase de esvaziamento (pump-down) aumenta o tempo total do ciclo, o que pode tornar os fornos a vácuo menos adequados para peças de alto volume e margem baixa, onde o rendimento é o principal impulsionador.

Adequação ao Processo

Para certos materiais e processos onde uma reação superficial específica é desejada (como cementação ou nitretação), um forno atmosférico com um gás transportador controlado é necessário. Um vácuo é benéfico apenas quando o objetivo é prevenir todas as reações superficiais.

Fazer a Escolha Certa Para a Sua Aplicação

Selecionar o método de tratamento térmico correto depende inteiramente do seu objetivo final e dos requisitos de desempenho do seu componente.

- Se o seu foco principal for a integridade máxima da superfície e aparência: Um forno a vácuo é a escolha superior para implantes médicos, componentes aeroespaciais e qualquer peça onde um acabamento limpo e brilhante não é negociável.

- Se o seu foco principal forem propriedades mecânicas críticas e distorção mínima: Um forno a vácuo fornece o controlo de processo necessário para aços para ferramentas sensíveis, ligas de alto desempenho e geometrias complexas.

- Se o seu foco principal for produção de alto volume com requisitos de superfície menos críticos: Um forno atmosférico tradicional pode oferecer uma solução mais económica e com maior rendimento.

Em última análise, escolher um forno a vácuo é um investimento na repetibilidade do processo e na pureza metalúrgica do seu produto final.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Acabamento Superficial Limpo | Previne a oxidação e a descarbonetação, eliminando a necessidade de limpeza pós-tratamento. |

| Controlo Preciso do Processo | Permite uma gestão exata da temperatura e aquecimento uniforme para propriedades metalúrgicas consistentes. |

| Distorção Reduzida | Minimiza tensões internas e empenamento através de aquecimento e arrefecimento uniformes. |

| Desgaseificação e Pureza | Remove substâncias voláteis para prevenir problemas como o envelhecimento por hidrogénio. |

| Temple Integrado | Fornece um arrefecimento consistente num ambiente selado para resultados repetíveis. |

Pronto para elevar o seu processo de tratamento térmico com precisão e pureza? Na KINTEK, especializamo-nos em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades únicas. Alavancando a nossa excecional I&D e fabrico interno, oferecemos uma linha de produtos diversificada, incluindo Fornos a Vácuo e Atmosfera, Fornos de Mufa, Tubo, Rotativos e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Quer trabalhe na indústria aeroespacial, médica ou de ferramentas, os nossos fornos a vácuo fornecem peças limpas e brilhantes com repetibilidade incomparável. Contacte-nos hoje para discutir como podemos otimizar o desempenho do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje