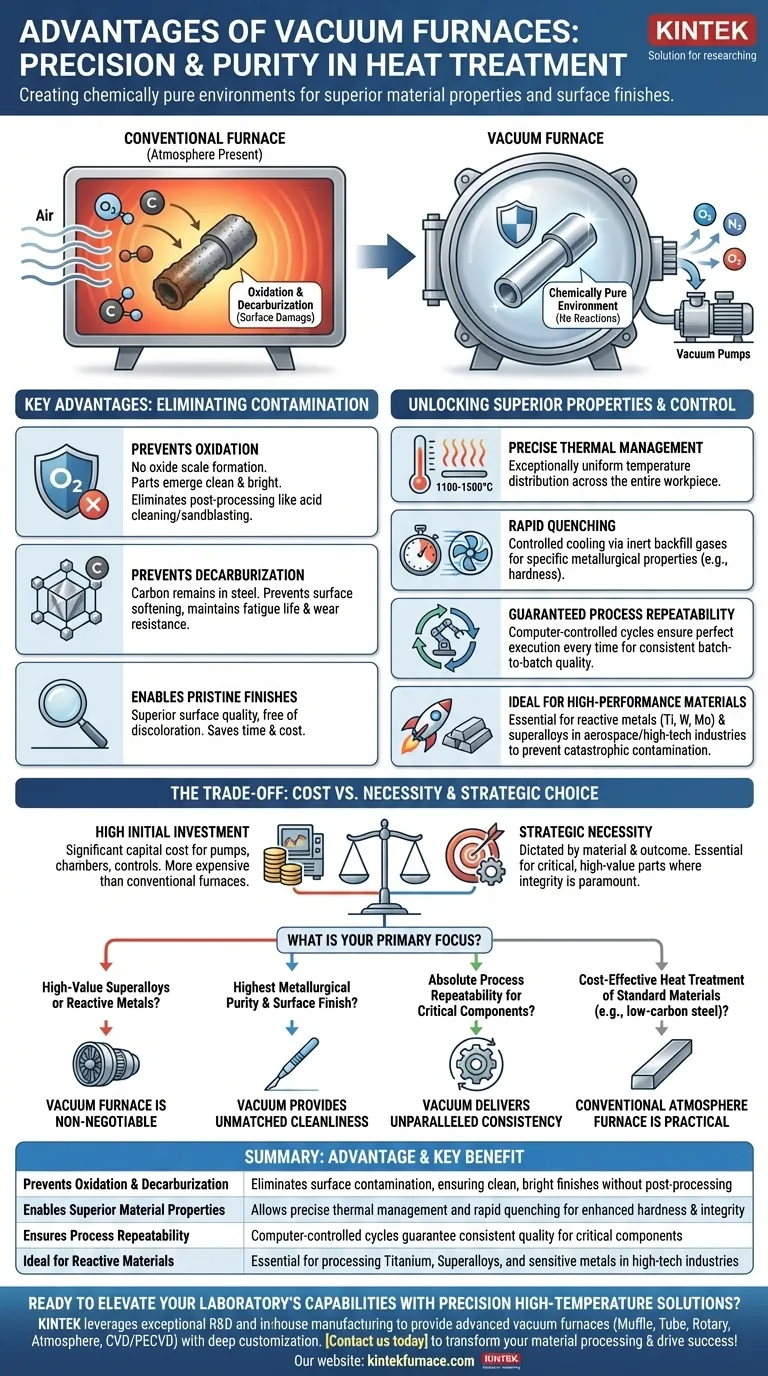

Em essência, a principal vantagem de um forno a vácuo é a sua capacidade de criar um ambiente quimicamente puro para o tratamento térmico. Ao remover o ar e outros gases, ele previne reações químicas indesejadas, como oxidação e contaminação, permitindo um controle incomparável sobre as propriedades finais e o acabamento superficial de um material.

Enquanto os fornos convencionais simplesmente aplicam calor, um forno a vácuo proporciona um ambiente meticulosamente controlado. Isso transforma o tratamento térmico de um processo de força bruta em uma ferramenta de precisão, essencial para a fabricação de componentes de alto desempenho onde a integridade do material não pode ser comprometida.

O Princípio Central: Eliminando a Contaminação Atmosférica

A vantagem fundamental de um forno a vácuo decorre do que ele remove: a atmosfera. Esse ato aparentemente simples tem profundas implicações para o processamento de materiais.

Prevenindo a Oxidação e a Descarbonetação

Em altas temperaturas, o oxigênio do ar reage agressivamente com a maioria dos metais, formando uma camada de óxido. Essa oxidação pode arruinar o acabamento superficial e a precisão dimensional de um componente.

Da mesma forma, o carbono dentro das ligas de aço pode reagir com os gases atmosféricos, um processo chamado descarbonetação. Isso esgota o carbono da superfície, amolecendo o material e reduzindo sua vida útil à fadiga e resistência ao desgaste. Um vácuo elimina os gases responsáveis por essas reações destrutivas.

Permitindo Acabamentos Superficiais Impecáveis

Ao prevenir a oxidação, as peças saem de um forno a vácuo limpas, brilhantes e livres de descoloração. Isso frequentemente elimina a necessidade de etapas de pós-processamento como limpeza ácida, jateamento de areia ou usinagem, economizando tempo e custo.

Desbloqueando Propriedades Superiores do Material e Controle do Processo

Remover a atmosfera é o primeiro passo. O segundo é alavancar esse ambiente controlado para alcançar resultados superiores que são difíceis ou impossíveis em fornos convencionais.

Gestão Térmica Precisa e Uniforme

Os fornos a vácuo oferecem uma distribuição de temperatura excepcionalmente uniforme, muitas vezes dentro de uma faixa muito apertada (por exemplo, 1100-1500°C), garantindo que toda a peça de trabalho receba o mesmo tratamento térmico.

Eles também permitem o resfriamento rápido (quenching) usando gases inertes de retroenchimento. Esse resfriamento controlado é crítico para alcançar propriedades metalúrgicas específicas, como a dureza em aços-ferramenta.

Repetibilidade de Processo Garantida

Os fornos a vácuo modernos são controlados por computador, permitindo ciclos metalúrgicos precisos e altamente repetíveis. Cada parâmetro — desde o nível de vácuo até as taxas de aquecimento e velocidade de resfriamento — é programado e executado perfeitamente a cada vez, garantindo qualidade consistente de lote para lote.

Ideal para Materiais de Alto Desempenho e Reativos

Certos materiais são impossíveis de processar corretamente na presença de ar. Metais reativos como titânio, tungstênio e molibdênio, bem como superligas usadas na indústria aeroespacial, exigem vácuo para prevenir contaminação catastrófica e preservar suas propriedades únicas.

Analisando os Compromissos: Custo vs. Necessidade

Embora as vantagens sejam significativas, um forno a vácuo nem sempre é a ferramenta certa para o trabalho. Uma avaliação objetiva requer a compreensão de suas limitações.

O Alto Investimento Inicial

Os fornos a vácuo são máquinas complexas que representam um investimento de capital significativo. As bombas, câmaras e sistemas de controle os tornam consideravelmente mais caros do que muitos fornos de atmosfera convencionais.

Avaliando Sua Necessidade Específica

A necessidade de um forno a vácuo é ditada inteiramente pelo material e pelo resultado exigido. Para recozimento de uso geral de aço de baixo carbono não crítico, os benefícios podem não justificar a despesa. Um processador deve avaliar cuidadosamente se o risco de oxidação ou a necessidade de repetibilidade perfeita superam o custo mais alto.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a tecnologia de forno certa é uma decisão estratégica baseada em seus objetivos específicos e requisitos de material.

- Se o seu foco principal é o processamento de superligas de alto valor ou metais reativos: Um forno a vácuo é inegociável para prevenir contaminação e garantir a integridade do material.

- Se o seu foco principal é alcançar a mais alta pureza metalúrgica e acabamento superficial: O ambiente de vácuo controlado proporciona limpeza incomparável e previne defeitos superficiais.

- Se o seu foco principal é a repetibilidade absoluta do processo para componentes críticos: Os ciclos térmicos controlados por computador em um forno a vácuo oferecem consistência inigualável.

- Se o seu foco principal é o tratamento térmico econômico de materiais padrão: Um forno de atmosfera convencional é frequentemente a solução mais prática e econômica.

Ao compreender essas principais vantagens e compromissos, você pode determinar com confiança se um forno a vácuo é o investimento estratégico certo para seus objetivos de processamento específicos.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Previne Oxidação e Descarbonetação | Elimina a contaminação superficial, garantindo acabamentos limpos e brilhantes sem pós-processamento |

| Permite Propriedades Superiores do Material | Permite gestão térmica precisa e resfriamento rápido para maior dureza e integridade |

| Garante Repetibilidade do Processo | Ciclos controlados por computador garantem qualidade consistente para componentes críticos |

| Ideal para Materiais Reativos | Essencial para o processamento de titânio, superligas e outros metais sensíveis nas indústrias aeroespacial e de alta tecnologia |

Pronto para elevar as capacidades do seu laboratório com soluções de alta temperatura de precisão? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer fornos a vácuo avançados, incluindo nossos Fornos de Mufla, Tubo, Rotativo e de Atmosfera, bem como Sistemas CVD/PECVD. Com forte personalização profunda, adaptamos nossas soluções para atender às suas necessidades experimentais únicas, garantindo desempenho superior, repetibilidade e economia de custos. Entre em contato hoje para discutir como nossa experiência pode transformar seu processamento de materiais e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento