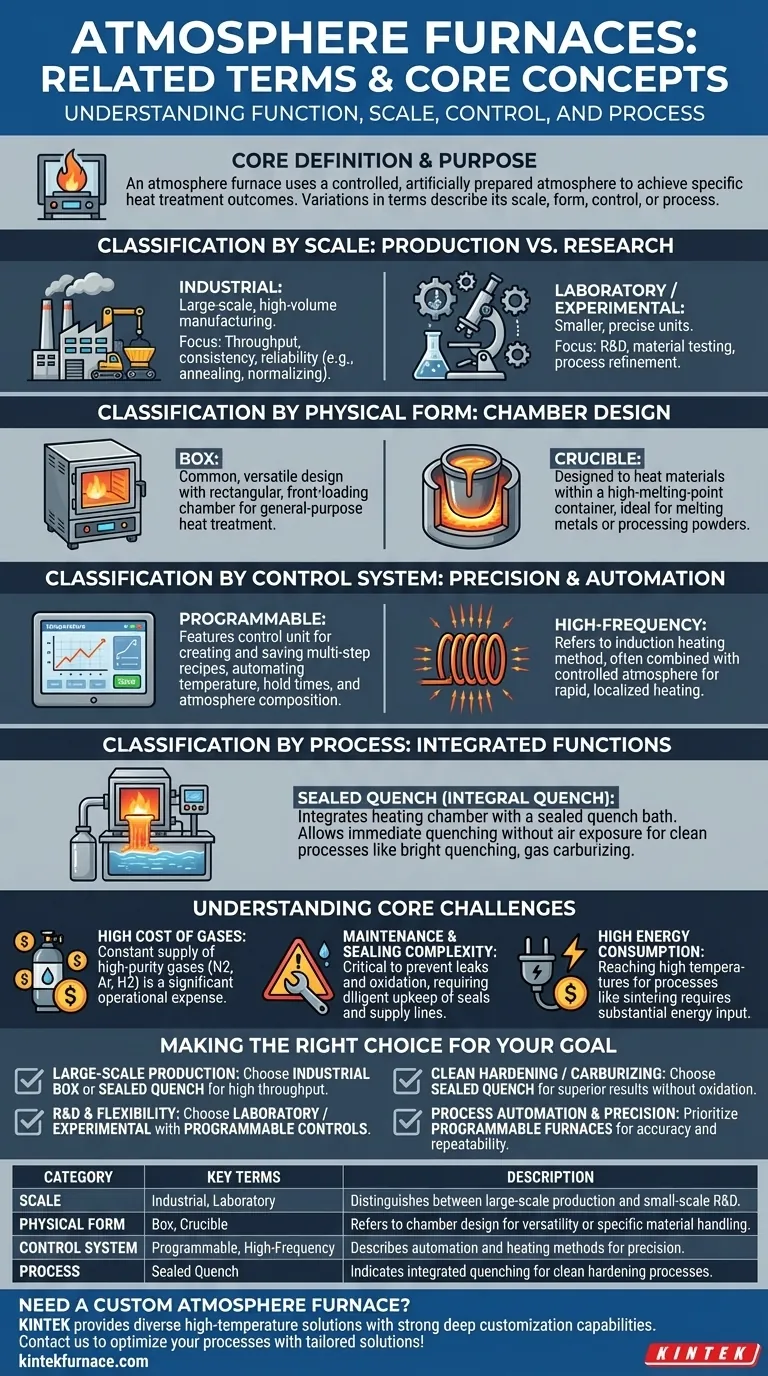

Em sua essência, um forno de atmosfera é qualquer forno que utiliza uma atmosfera controlada e artificialmente preparada para alcançar um resultado específico durante o tratamento térmico. Os termos associados a ele descrevem variações em sua escala, forma física, sistema de controle ou o processo específico que ele foi projetado para realizar, como fornos industriais, laboratoriais, tipo caixa, programáveis e com têmpera selada.

Os vários nomes para fornos de atmosfera não são intercambiáveis. Eles fornecem um plano para o uso pretendido do forno — seja para produção industrial em larga escala, pesquisa laboratorial precisa ou um processo químico específico como cementação.

Desvendando a Terminologia: Função, Escala e Controle

Para entender o panorama dos fornos de atmosfera, é melhor categorizar os termos relacionados pelo que descrevem: o tamanho e a aplicação do forno, seu design físico ou seu método de controle.

Classificação por Escala: Industrial vs. Laboratorial

A distinção mais fundamental é entre fornos construídos para produção e aqueles construídos para pesquisa.

Fornos de atmosfera industriais são sistemas de grande escala projetados para fabricação de alto volume. Seu foco principal é a produção, consistência e confiabilidade em processos como recozimento ou normalização de metais.

Fornos de atmosfera laboratoriais ou experimentais são unidades menores e mais precisas. Eles são usados em pesquisa e desenvolvimento (P&D) para testar novos materiais, refinar processos de tratamento térmico e analisar propriedades de materiais em pequena escala.

Classificação por Forma Física: Tipo Caixa vs. Cadinho

A construção física da câmara do forno frequentemente dá nome ao equipamento.

Um forno de atmosfera tipo caixa é um design comum, apresentando uma câmara retangular de carregamento frontal. Esta forma versátil é adequada para uma ampla gama de aplicações de tratamento térmico de uso geral para várias peças e materiais.

Um forno de atmosfera tipo cadinho é projetado para aquecer materiais dentro de um cadinho, um recipiente feito de um material com um ponto de fusão muito alto. Isso é ideal para derreter metais ou processar pós e pequenos componentes que não podem ser colocados diretamente na soleira do forno.

Classificação por Sistema de Controle: Programável e de Alta Frequência

Os fornos modernos são definidos pela sofisticação de seus sistemas de controle.

Um forno de atmosfera programável possui uma unidade de controle que permite aos operadores criar e salvar receitas em várias etapas. Isso automatiza o processo, garantindo controle preciso sobre as taxas de rampa de temperatura, tempos de espera e composição da atmosfera, o que é crítico para a repetibilidade.

Um forno de alta frequência refere-se ao método de aquecimento, que usa indução. Embora não seja usado exclusivamente para controle de atmosfera, a indução de alta frequência pode ser combinada com uma atmosfera controlada para aquecimento extremamente rápido e localizado.

Classificação por Processo: O Papel da Têmpera Selada

Alguns fornos recebem o nome do processo específico e integrado que realizam.

O forno de têmpera selada (também chamado de forno de têmpera integral) é um excelente exemplo. Este design integra a câmara de aquecimento com um banho de têmpera selado de óleo ou sal. Ele permite que uma peça seja aquecida em uma atmosfera controlada e, em seguida, temperada imediatamente sem exposição ao ar, possibilitando processos limpos como têmpera brilhante, cementação gasosa e carbonitretação.

Compreendendo os Desafios Essenciais

Embora poderosos, os fornos de atmosfera introduzem complexidades e custos que devem ser gerenciados. Compreender essas compensações é fundamental para uma operação bem-sucedida.

O Alto Custo dos Gases

Manter uma atmosfera específica requer um suprimento constante de gases como nitrogênio, argônio ou hidrogênio. O custo desses gases de alta pureza pode ser uma despesa operacional significativa, especialmente em aplicações industriais de grande escala.

Complexidade de Manutenção e Vedação

O propósito principal do forno é manter um ambiente puro e controlado. Quaisquer vazamentos comprometem o processo, levando à oxidação e peças com defeito. Garantir que o forno permaneça perfeitamente selado exige manutenção diligente dos vedantes das portas, gaxetas e linhas de suprimento de gás.

Alto Consumo de Energia

Atingir as altas temperaturas necessárias para processos como recozimento ou sinterização consome uma quantidade substancial de energia. Isso, combinado com o custo dos gases de processo, torna a eficiência energética uma consideração chave na seleção e operação do forno.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do tipo correto de forno de atmosfera depende inteiramente do seu objetivo principal, seja volume de produção, flexibilidade de pesquisa ou especificidade do processo.

- Se o seu foco principal é a produção em larga escala: Você precisa de um forno industrial tipo caixa ou de têmpera selada construído para alta produção e repetibilidade do processo.

- Se o seu foco principal é pesquisa e desenvolvimento: Um forno laboratorial ou experimental flexível, provavelmente com controles programáveis, é a escolha ideal para testes de materiais e descoberta de processos.

- Se o seu foco principal é o endurecimento limpo ou a cementação: Um forno de têmpera selada é projetado especificamente para processos como têmpera brilhante e cementação, oferecendo resultados superiores ao prevenir a oxidação.

- Se o seu foco principal é a automação e precisão do processo: Priorize fornos com recursos de temperatura programável e controlável, independentemente da escala, para garantir precisão e repetibilidade.

Ao entender essas distinções, você pode selecionar um forno que corresponda precisamente aos seus objetivos de processamento de materiais.

Tabela Resumo:

| Categoria | Termos-chave | Descrição |

|---|---|---|

| Escala | Industrial, Laboratorial | Distingue entre fornos de produção em grande escala e fornos de P&D em pequena escala. |

| Forma Física | Caixa, Cadinho | Refere-se ao design da câmara para versatilidade ou manuseio específico de materiais. |

| Sistema de Controle | Programável, Alta Frequência | Descreve métodos de automação e aquecimento para precisão. |

| Processo | Têmpera Selada | Indica têmpera integrada para processos de endurecimento limpo como a cementação. |

Precisa de um forno de atmosfera personalizado para o seu laboratório? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico com soluções sob medida!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho