Em sua essência, um forno rotativo proporciona uniformidade de material superior, eficiência térmica e controle de processo em comparação com os fornos de esteira de malha tradicionais. A vantagem fundamental vem de sua capacidade de tombar continuamente o material, garantindo que cada partícula receba exposição consistente ao calor e à atmosfera de processamento. Este tratamento dinâmico elimina os pontos quentes e os gradientes de temperatura inerentes aos equipamentos de aquecimento estático.

A principal diferença entre um forno rotativo e um forno de esteira de malha não é apenas o hardware; é uma mudança do processamento estático para o dinâmico. Ao mover ativamente o material, um forno rotativo resolve o desafio fundamental de alcançar uma transferência de calor uniforme, o que se traduz diretamente em um produto final de maior qualidade e mais consistente.

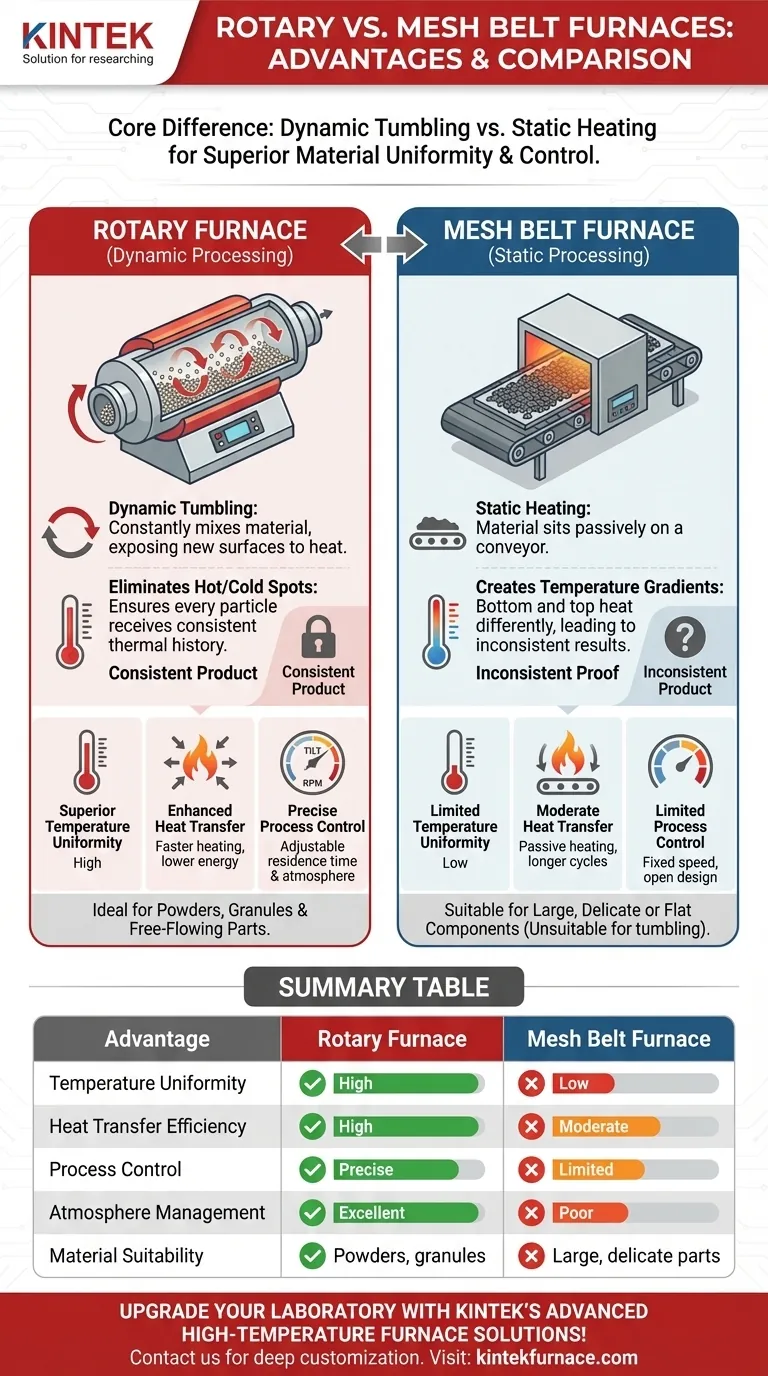

A Vantagem Principal: Aquecimento Dinâmico vs. Estático

Os benefícios mais significativos de um forno rotativo derivam do ato simples, mas poderoso, de rotação. Isso contrasta fortemente com um forno de esteira de malha, onde o material fica passivamente em uma esteira transportadora.

Uniformidade de Temperatura Superior

Em um forno de esteira de malha, o material repousa sobre uma superfície plana. A parte inferior da camada de material é aquecida de forma diferente da parte superior, criando gradientes de temperatura significativos e processamento inconsistente.

Um forno rotativo resolve isso tombando suavemente o material. Essa ação expõe constantemente novas superfícies à fonte de calor, quebra aglomerados e equilibra a temperatura em todo o lote, eliminando pontos quentes e frios.

Transferência de Calor Aprimorada

O movimento de tombamento aumenta drasticamente a eficiência da transferência de calor. Ao misturar continuamente o material, cada partícula é mais efetivamente exposta à atmosfera controlada do forno e ao calor radiante.

Isso leva a ciclos de aquecimento e resfriamento mais rápidos em comparação com uma camada estática de material, o que pode melhorar a produtividade e reduzir o consumo de energia por unidade de produto.

Propriedades Consistentes do Material

O resultado direto da temperatura e transferência de calor uniformes é um produto final altamente consistente. Seja calcinação de pós, síntese de materiais ou decomposição térmica, cada partícula passa por praticamente a mesma história térmica.

Isso evita problemas comuns em fornos de esteira de malha, como ter algum material superprocessado enquanto outras partes estão subprocessadas, garantindo propriedades químicas e físicas uniformes.

Desbloqueando Maior Controle e Eficiência de Processo

Além da uniformidade, o design de um forno rotativo oferece aos operadores um maior grau de controle e eficiência operacional.

Controle Preciso Sobre o Tempo de Residência

O tempo que o material passa na zona quente é um parâmetro crítico do processo. Em um forno rotativo, o tempo de residência é controlado precisamente ajustando tanto o ângulo de inclinação quanto a velocidade de rotação.

Isso proporciona um nível de controle imediato e ajustado que é difícil de alcançar com um sistema de esteira de malha de velocidade fixa.

Gerenciamento de Atmosfera Melhorado

Os fornos rotativos operam dentro de um tubo selado. Este design fechado é inerentemente mais eficaz na manutenção de uma atmosfera pura e controlada e na prevenção de vazamento de ar em comparação com os pontos de entrada e saída abertos de um forno de esteira de malha típico.

Isso é crítico para processos sensíveis ao oxigênio ou que exigem um gás reativo específico, levando a um consumo reduzido de gás e maior pureza do produto.

Maior Eficiência Térmica

Os fornos rotativos modernos combinam os benefícios da rotação com isolamento de fibra cerâmica de alta qualidade e design eficiente de elementos de aquecimento.

Como o sistema é selado e a transferência de calor para o material é tão eficaz, menos energia é desperdiçada aquecendo a estrutura do forno ou perdida para o ambiente circundante.

Compreendendo as Trocas e Limitações

Nenhuma tecnologia é universalmente superior. As vantagens de um forno rotativo são específicas para certas aplicações, e é fundamental compreender suas limitações.

Adequação do Material

Os fornos rotativos se destacam com pós, grânulos e peças pequenas e de fluxo livre que podem ser tombadas sem danos.

São inadequados para componentes grandes, planos ou delicados que seriam danificados pela ação de tombamento. Para essas aplicações, um forno de esteira de malha ou forno de lote é a escolha apropriada.

Complexidade Mecânica

O tubo rotativo, o sistema de acionamento e, especialmente, as vedações de alta temperatura na entrada e saída introduzem uma complexidade mecânica não presente em um design mais simples de esteira de malha.

Isso pode se traduzir em um investimento inicial mais alto e requisitos de manutenção específicos focados nas vedações e componentes de acionamento para garantir uma operação confiável e de longo prazo.

Fazendo a Escolha Certa Para o Seu Processo

Selecionar a tecnologia de forno correta requer alinhar seus pontos fortes com seus principais objetivos de processamento.

- Se seu foco principal é a uniformidade e qualidade máximas do material: O tombamento dinâmico de um forno rotativo é inigualável para produzir um produto homogêneo a partir de pós ou grânulos.

- Se seu foco principal é a alta produtividade de peças grandes ou delicadas: Um forno de esteira de malha oferece o transporte suave e contínuo necessário para componentes que não podem ser tombados.

- Se seu foco principal é a flexibilidade e eficiência do processo: Um forno rotativo oferece controle superior sobre o tempo de residência e a atmosfera, juntamente com maior eficiência térmica.

Em última análise, selecionar o forno certo exige combinar o mecanismo fundamental da tecnologia com as propriedades físicas específicas do seu material e as necessidades de processamento.

Tabela Resumo:

| Vantagem | Forno Rotativo | Forno de Esteira de Malha |

|---|---|---|

| Uniformidade de Temperatura | Alta (devido ao tombamento) | Baixa (aquecimento estático causa gradientes) |

| Eficiência de Transferência de Calor | Alta (mistura contínua) | Moderada (aquecimento passivo) |

| Controle de Processo | Preciso (inclinação e rotação ajustáveis) | Limitado (velocidade fixa) |

| Gerenciamento de Atmosfera | Excelente (design selado) | Pobre (pontos de entrada/saída abertos) |

| Adequação do Material | Pós, grânulos | Peças grandes e delicadas |

Atualize seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e fabricação interna, oferecemos produtos como Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos para uniformidade, eficiência e controle superiores. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado