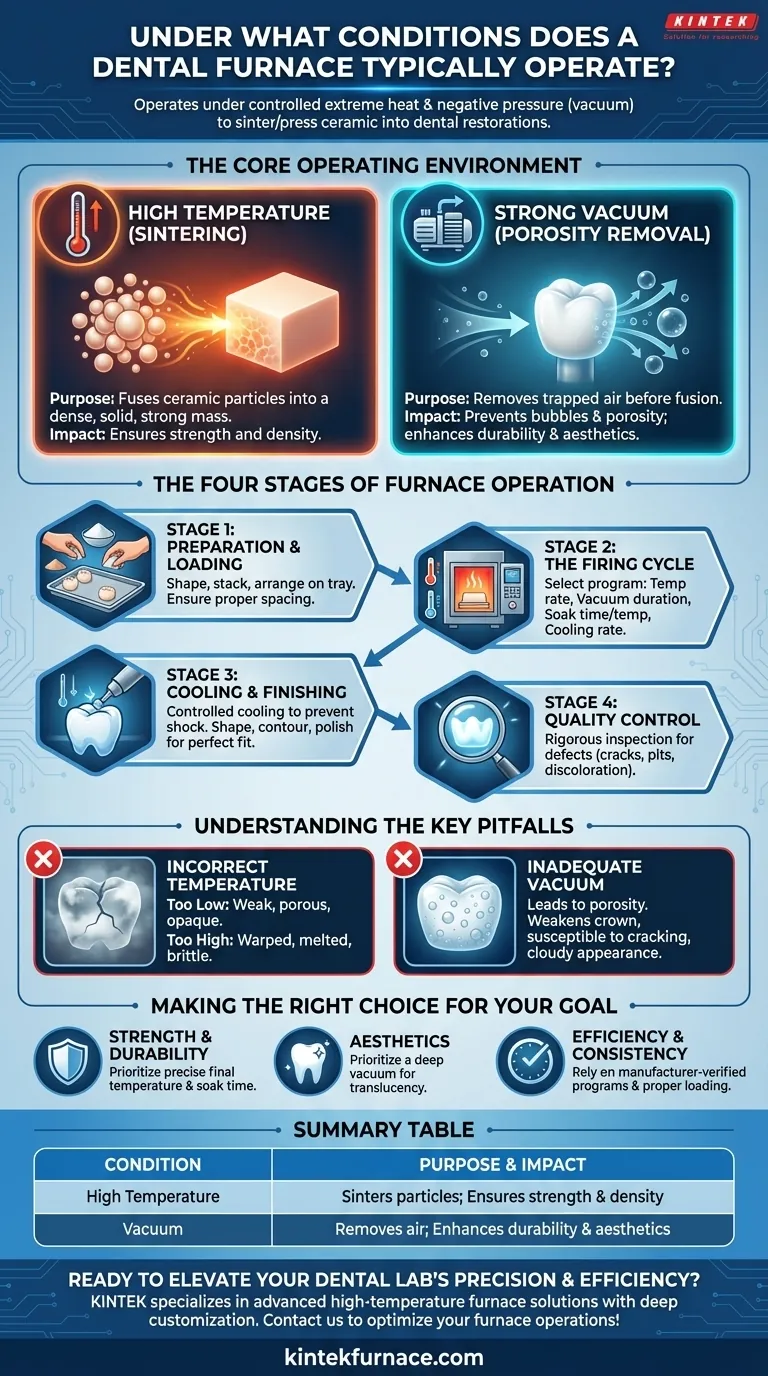

Um forno odontológico opera sob um ambiente altamente controlado de calor extremo e pressão negativa, ou vácuo. Estas duas condições—temperatura precisa e um vácuo forte—são os parâmetros essenciais necessários para sinterizar ou prensar adequadamente materiais cerâmicos em restaurações dentárias duráveis e esteticamente agradáveis, como coroas ou facetas.

O sucesso de uma restauração dentária é determinado não por uma única configuração, mas por um processo preciso e multifásico. As condições operacionais centrais de alta temperatura e vácuo são críticas para eliminar a porosidade do material e garantir que o produto final atenda aos rigorosos padrões funcionais e estéticos.

O Ambiente Operacional Central

Para produzir uma restauração de sucesso, o forno deve criar um ambiente ideal para o material cerâmico. Este ambiente é definido por duas condições principais.

O Propósito da Alta Temperatura

O papel fundamental do forno é aquecer um bloco ou pó cerâmico a uma temperatura específica e extremamente alta.

Este processo, conhecido como sinterização, faz com que as partículas cerâmicas individuais se fundam, criando uma massa densa, sólida e forte.

O perfil exato de temperatura—incluindo a taxa de aquecimento, a temperatura final de "manutenção" e a taxa de resfriamento—é ditado pelo tipo específico de cerâmica que está sendo usada.

O Papel Crítico do Vácuo

Forno odontológicos quase sempre operam sob vácuo. Retirar o ar da câmara de queima serve a um propósito crucial.

Ele remove o ar aprisionado entre as partículas cerâmicas antes que elas se fundam. Isso impede a formação de bolhas de ar e porosidade dentro da restauração final.

Uma restauração livre de vazios é significativamente mais forte, mais resistente à fratura e possui um acabamento mais liso e translúcido que imita melhor um dente natural.

As Quatro Etapas da Operação do Forno

Atingir as condições corretas faz parte de um fluxo de trabalho meticuloso. A operação não é uma simples tarefa de "ligar/desligar", mas um processo cuidadosamente gerenciado.

Etapa 1: Preparação e Carregamento

Antes que o ciclo comece, o técnico prepara o material cerâmico bruto, o que pode envolver moldar ou empilhar pós.

As peças são então cuidadosamente dispostas em uma bandeja de queima dentro da câmara do forno. O espaçamento adequado é essencial para garantir a distribuição uniforme do calor e evitar que as restaurações se toquem durante o ciclo.

Etapa 2: O Ciclo de Queima

Este é o coração da operação. O técnico seleciona um ciclo de queima pré-programado ou personalizado com base nas instruções do fabricante para a cerâmica específica.

Este programa controla a taxa exata de aumento de temperatura, a duração do vácuo, a temperatura e tempo finais de manutenção e a taxa de resfriamento.

Etapa 3: Resfriamento e Acabamento

Assim que o ciclo de queima é concluído, o forno inicia uma fase de resfriamento controlada para evitar choque térmico, que poderia rachar a restauração.

Após a restauração esfriar completamente, ela é removida do forno. Em seguida, é moldada, contornada e polida usando equipamentos especializados para garantir um ajuste perfeito e aparência natural.

Etapa 4: Controle de Qualidade

A etapa final é uma inspeção rigorosa. A restauração finalizada é verificada em busca de quaisquer defeitos, como rachaduras, orifícios ou descoloração.

Isso garante que o produto final atenda aos altos padrões funcionais e estéticos exigidos para o uso pelo paciente.

Compreendendo os Principais Problemas

A precisão é inegociável neste processo. Pequenos desvios das condições ideais podem levar a uma restauração falha.

O Risco de Temperatura Incorreta

Se a temperatura estiver muito baixa ou o tempo de manutenção for muito curto, a cerâmica não sinterizará completamente. Isso resulta em uma restauração fraca, porosa e opaca, propensa a fraturas.

Inversamente, se a temperatura estiver muito alta, a cerâmica pode deformar, derreter ou ficar vítrea e quebradiça, arruinando seu ajuste e aparência.

A Consequência do Vácuo Inadequado

A falha em atingir e manter um vácuo adequado é uma causa comum de falha. Isso leva diretamente à porosidade na restauração final.

Esses vazios internos atuam como pontos de estresse, enfraquecendo drasticamente a coroa ou ponte e tornando-a suscetível a rachaduras sob forças normais de mastigação. Esteticamente, eles também podem causar uma aparência turva ou descolorida.

Fazendo a Escolha Certa Para o Seu Objetivo

Seu foco processual determinará qual condição operacional você prioriza monitorar.

- Se seu foco principal for resistência e durabilidade: Garanta que o forno esteja calibrado para atingir a temperatura final precisa e mantê-la pelo tempo de manutenção necessário para a sinterização completa.

- Se seu foco principal for estética: Confirme se a bomba de vácuo está funcionando corretamente para atingir um vácuo profundo, o que é crítico para eliminar bolhas e obter translucidez ideal.

- Se seu foco principal for eficiência e consistência: Confie em programas específicos do material, verificados pelo fabricante, e garanta técnicas de carregamento adequadas para prevenir erros e minimizar retrabalho.

Dominar a relação entre temperatura, vácuo e material é a chave para produzir restaurações dentárias consistentemente impecáveis.

Tabela Resumo:

| Condição | Propósito | Impacto na Restauração |

|---|---|---|

| Alta Temperatura | Sinteriza partículas cerâmicas | Garante força e densidade |

| Vácuo | Remove ar para prevenir porosidade | Melhora a durabilidade e a estética |

Pronto para elevar a precisão e a eficiência do seu laboratório de prótese dentária? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas para aplicações odontológicas. Alavancando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades exclusivas—seja para sinterizar cerâmicas para coroas ou facetas. Nossa linha de produtos inclui Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, projetados para oferecer resultados consistentes e impecáveis. Entre em contato conosco hoje para discutir como a KINTEK pode otimizar suas operações de forno e aumentar a qualidade de suas restaurações!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias