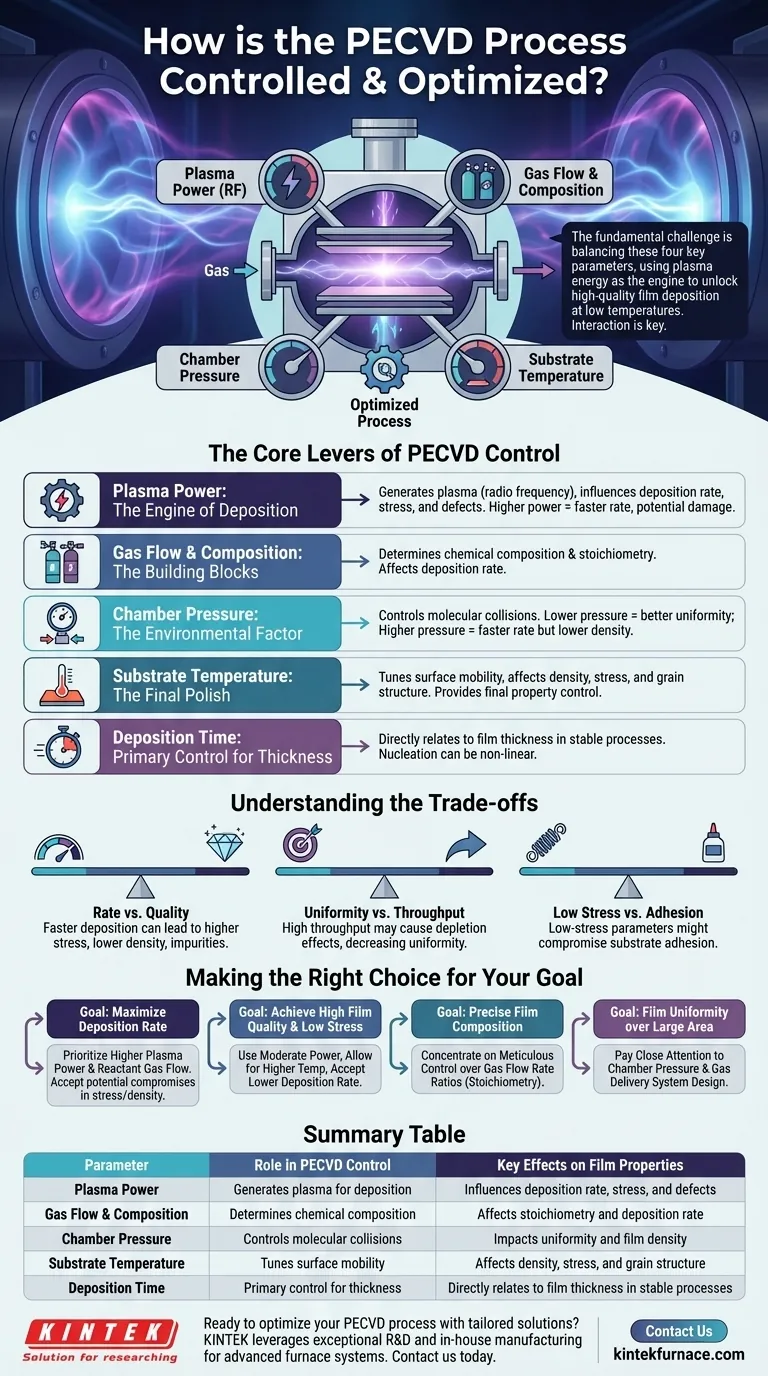

Em sua essência, o controle de um processo PECVD envolve a manipulação precisa de quatro parâmetros chave: potência do plasma, taxas de fluxo de gás, pressão da câmara e temperatura do substrato. Ao ajustar essas variáveis, você influencia diretamente as reações químicas que ocorrem dentro da câmara, permitindo-lhe ditar as propriedades finais do filme fino depositado, desde sua espessura e densidade até suas características elétricas e ópticas.

O desafio fundamental da otimização de PECVD não está no ajuste de um único parâmetro, mas em entender como essas variáveis interagem. O controle verdadeiro vem do equilíbrio desses fatores concorrentes para alcançar um resultado específico, usando a energia do plasma como chave para liberar a deposição de filmes de alta qualidade em baixas temperaturas.

As Alavancas Centrais do Controle de PECVD

Otimizar um processo de Deposição Química a Vapor Assistida por Plasma (PECVD) é um exercício sistemático de equilíbrio de entradas para alcançar uma saída desejada. Cada parâmetro serve como uma alavanca distinta que influencia o ambiente de deposição.

Potência do Plasma: O Motor da Deposição

A potência de radiofrequência (RF) aplicada é o que gera o plasma. Este é, sem dúvida, o parâmetro mais crítico no PECVD porque substitui a alta energia térmica usada no CVD convencional.

Aumentar a potência do plasma geralmente aumenta a densidade de espécies reativas (radicais) na câmara. Isso pode levar a uma maior taxa de deposição, mas o excesso de potência também pode causar danos por bombardeamento iônico ao substrato e ao filme em crescimento, potencialmente aumentando o estresse e os defeitos.

Fluxo e Composição do Gás: Os Blocos de Construção

O tipo e a taxa de fluxo dos gases reagentes determinam diretamente a composição química e a estequiometria do filme. Por exemplo, na deposição de nitreto de silício (Si₃N₄), a proporção de silano (SiH₄) para amônia (NH₃) ou nitrogênio (N₂) é meticulosamente controlada.

Taxas de fluxo de gás total mais altas podem aumentar o suprimento de reagentes, muitas vezes impulsionando a taxa de deposição até certo ponto. No entanto, isso deve ser equilibrado com a velocidade de bombeamento e a pressão da câmara.

Pressão da Câmara: O Fator Ambiental

A pressão dentro da câmara do processo influencia o caminho livre médio das moléculas de gás — a distância média que uma molécula percorre antes de colidir com outra.

Em pressões mais baixas, o caminho livre médio é maior, levando a uma deposição mais direcional e potencialmente melhor uniformidade do filme. Em pressões mais altas, ocorrem mais colisões em fase gasosa, o que pode aumentar a taxa de deposição, mas pode diminuir a densidade do filme ou levar à formação de partículas.

Temperatura do Substrato: O Polimento Final

Embora a principal vantagem do PECVD seja sua operação em baixa temperatura (tipicamente 350-600 °C), a temperatura do substrato ainda é um parâmetro de ajuste crucial.

Mesmo mudanças modestas na temperatura podem afetar significativamente a mobilidade superficial dos átomos depositantes, influenciando a densidade, o estresse e a estrutura de grão do filme. Ela fornece um grau final de controle sobre as propriedades finais do material.

Tempo de Deposição: O Controle Primário da Espessura

O controle mais direto é o tempo de deposição. Em um processo estável e otimizado, a espessura do filme é primariamente uma função de quanto tempo você executa a deposição.

No entanto, a relação nem sempre é perfeitamente linear. Os momentos iniciais da deposição (nucleação) podem se comportar de maneira diferente, e tempos de deposição longos devem ser gerenciados juntamente com outros parâmetros para manter a qualidade do filme e evitar o acúmulo de estresse.

Entendendo as Compensações (Trade-offs)

A otimização eficaz do PECVD é um exercício de gerenciamento de compensações. Pressionar um parâmetro até seu limite para melhorar uma única característica geralmente degrada outra.

Taxa vs. Qualidade

A compensação mais comum é entre velocidade de deposição e qualidade do filme. Aumentar agressivamente a potência do plasma e o fluxo de gás depositará material mais rapidamente, mas também pode levar a:

- Maior estresse interno no filme.

- Menor densidade do filme ou maior porosidade.

- Incorporação de impurezas, como hidrogênio.

- Danos induzidos por plasma ao substrato subjacente.

Uniformidade vs. Vazão (Throughput)

Alcançar um filme perfeitamente uniforme em um substrato grande requer gerenciamento cuidadoso da dinâmica do fluxo de gás, muitas vezes através de uma entrada de gás do tipo "chuveiro" (showerhead).

A otimização para a maior taxa de deposição possível pode, às vezes, criar efeitos de depleção, onde o centro do substrato recebe mais fluxo de reagente do que as bordas, levando a uma espessura de filme não uniforme.

Baixo Estresse vs. Adesão

Embora o PECVD seja conhecido por produzir filmes de baixo estresse, os parâmetros que reduzem o estresse (por exemplo, menor potência, proporções de gás específicas) podem não ser os mesmos que promovem a melhor adesão ao substrato. Encontrar o equilíbrio certo é essencial para a confiabilidade do dispositivo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de otimização deve ser impulsionada pelo objetivo final do seu filme fino. Não existe um único conjunto de parâmetros "melhor"; existe apenas o melhor conjunto para sua aplicação específica.

- Se seu foco principal é maximizar a taxa de deposição: Priorize maior potência de plasma e fluxo de gás reagente, mas esteja preparado para aceitar possíveis concessões no estresse e na densidade do filme.

- Se seu foco principal é alcançar alta qualidade de filme e baixo estresse: Use configurações de potência moderadas, permita uma temperatura de substrato ligeiramente mais alta (dentro dos limites do processo) e aceite uma taxa de deposição menor.

- Se seu foco principal é a composição precisa do filme (por exemplo, índice de refração): Concentre-se no controle meticuloso das proporções de taxa de fluxo de seus gases reagentes, pois isso tem o impacto mais direto na estequiometria.

- Se seu foco principal é a uniformidade do filme em uma grande área: Preste muita atenção à pressão da câmara e ao design físico do sistema de fornecimento de gás para garantir uma distribuição uniforme dos reagentes.

Dominar essas variáveis interconectadas transforma o PECVD de um processo complexo em uma ferramenta de fabricação excepcionalmente versátil e poderosa.

Tabela Resumo:

| Parâmetro | Função no Controle de PECVD | Efeitos Chave nas Propriedades do Filme |

|---|---|---|

| Potência do Plasma | Gera plasma para deposição | Influencia a taxa de deposição, estresse e defeitos |

| Fluxo e Composição do Gás | Determina a composição química | Afeta a estequiometria e a taxa de deposição |

| Pressão da Câmara | Controla colisões moleculares | Impacta a uniformidade e a densidade do filme |

| Temperatura do Substrato | Ajusta a mobilidade superficial | Afeta a densidade, o estresse e a estrutura de grão |

| Tempo de Deposição | Controle primário da espessura | Relaciona-se diretamente com a espessura do filme em processos estáveis |

Pronto para otimizar seu processo PECVD com soluções personalizadas? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas de forno de alta temperatura avançados, incluindo Sistemas CVD/PECVD, Fornos Mufla, Tubo, Rotativos e Fornos a Vácuo e Atmosféricos. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, aprimorando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores