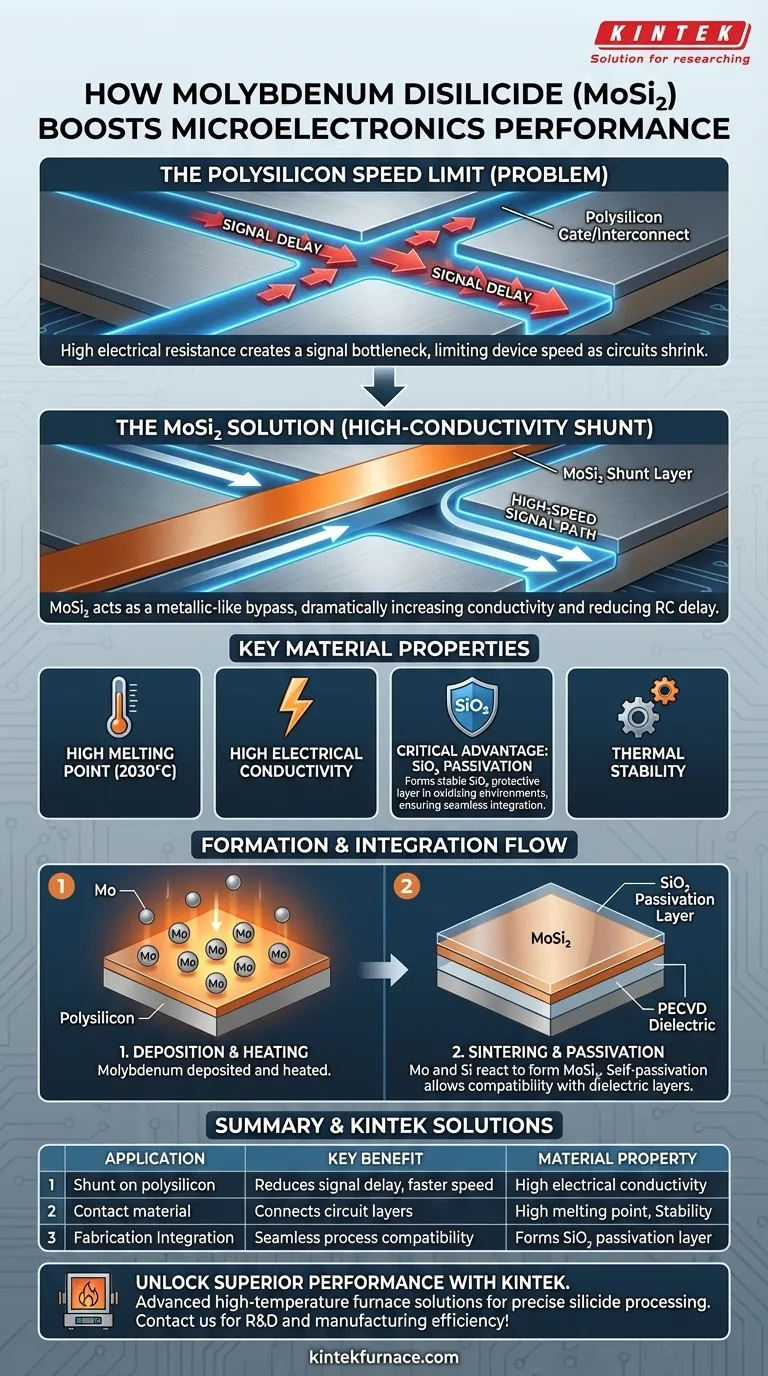

Em microeletrônica, o dissiliceto de molibdênio (MoSi₂) é usado principalmente como um material condutor especializado depositado sobre as linhas de polissilício. Essa aplicação, conhecida como "shunt" (desvio), aumenta drasticamente a condutividade dessas linhas, o que, por sua vez, reduz o atraso do sinal e permite um desempenho mais rápido do dispositivo. Ele também serve como um material de contato robusto para conectar diferentes camadas dentro de um circuito integrado.

O problema central na microeletrônica é a velocidade. À medida que os circuitos encolhem, a resistência elétrica inerente de materiais padrão como o polissilício cria um gargalo de sinal. O dissiliceto de molibdênio atua como um desvio, ou shunt, semelhante a um metal, que resolve esse problema de resistência sem perturbar o processo fundamental de fabricação baseado em silício.

O Problema Central: O Limite de Velocidade do Polissilício

Para entender o papel do dissiliceto de molibdênio, você primeiro precisa entender o material que ele aprimora: o polissilício.

O Papel Tradicional do Polissilício

O polissilício (silício policristalino) tem sido um material fundamental na fabricação de semicondutores. Ele é usado para formar o eletrodo de "porta" (gate) nos transistores, o componente crítico que liga e desliga o dispositivo.

O Gargalo da Resistência

Embora eficaz, o polissilício tem uma resistência elétrica relativamente alta em comparação com os metais. Nos primeiros circuitos integrados, isso não era um grande problema. Mas à medida que os componentes encolheram e os caminhos de sinal ficaram mais longos e finos, essa resistência se tornou um gargalo significativo.

A alta resistência, combinada com a capacitância (RC), leva ao atraso do sinal. Isso significa que os sinais demoram mais para percorrer o chip, limitando diretamente a velocidade máxima de clock do processador.

Por Que o Dissiliceto de Molibdênio é a Solução

O dissiliceto de molibdênio faz parte de uma classe de materiais chamados silicetos. Esses compostos são formados entre um metal (como o molibdênio) e o silício, oferecendo uma poderosa combinação de propriedades.

Como Shunt de Alta Condutividade

O uso principal do MoSi₂ é como um shunt sobre as linhas de polissilício. Uma fina camada de dissiliceto de molibdênio é depositada sobre a porta ou interconexão de polissilício.

Como o MoSi₂ é muito mais condutor do que o polissilício subjacente, a maior parte da corrente elétrica viaja pela camada de silicieto. Isso reduz drasticamente a resistência geral da linha, diminuindo o atraso RC e permitindo velocidades de sinal mais rápidas.

Propriedades Chave do Material

Várias propriedades intrínsecas tornam o MoSi₂ ideal para este fim:

- Alto Ponto de Fusão: Com um ponto de fusão de 2030 °C (3686 °F), ele suporta facilmente as altas temperaturas necessárias para as etapas subsequentes na fabricação de chips.

- Condutividade Elétrica: É eletricamente condutor, comportando-se muito como um metal, o que é essencial para seu papel como shunt de baixa resistência.

- Estabilidade Térmica: Permanece estável e não reage indesejavelmente com outros materiais durante o processamento em alta temperatura.

A Vantagem Crítica: Passivação por SiO₂

A propriedade mais importante do MoSi₂ em um processo baseado em silício é seu comportamento em altas temperaturas. Quando exposto a um ambiente oxidante, ele forma uma camada de passivação estável e de alta qualidade de dióxido de silício (SiO₂) em sua superfície.

Esta é uma vantagem enorme. O dióxido de silício é o principal isolante usado em microeletrônica. Como o MoSi₂ forma naturalmente o mesmo material protetor, ele se integra perfeitamente aos fluxos de fabricação padrão, prevenindo a oxidação e garantindo a compatibilidade com outras etapas do processo, como a deposição de dielétricos via PECVD.

Compreendendo as Compensações e a Fabricação

A introdução de qualquer novo material em um processo de fabricação requer uma consideração cuidadosa de sua formação e desafios potenciais.

Como as Camadas de MoSi₂ São Formadas

As camadas de dissiliceto de molibdênio são tipicamente criadas depositando molibdênio sobre o polissilício e, em seguida, aquecendo o wafer. Esse processo térmico, ou sinterização, faz com que o molibdênio e o silício reajam e formem o composto de silicieto desejado.

Outros métodos, como o spray de plasma, também podem ser usados, mas estes podem, às vezes, levar à formação de diferentes fases do material (como β-MoSi₂) se o resfriamento for muito rápido, exigindo um controle preciso do processo.

Desafios de Integração de Processo

Embora altamente compatível, o uso de silicetos adiciona complexidade. Os engenheiros devem controlar cuidadosamente a espessura, a uniformidade e a reação química para garantir que a camada resultante tenha a baixa resistência desejada sem criar defeitos. A natureza autopassivadora do MoSi₂ ajuda a mitigar muitos desses riscos.

Compatibilidade com Camadas Isolantes

A capacidade do MoSi₂ de formar uma superfície estável de dióxido de silício o torna perfeitamente compatível com a deposição subsequente de camadas isolantes (dielétricas). Processos como a Deposição Química de Vapor Aprimorada por Plasma (PECVD) são usados para depositar nitreto de silício ou mais dióxido de silício para isolar as linhas condutoras de outras partes do circuito.

Fazendo a Escolha Certa para o Seu Objetivo

Embora você possa não estar escolhendo este material, entender seu propósito fornece uma visão profunda do design e desempenho do chip.

- Se seu foco principal for o desempenho do chip: Reconheça que camadas de silicieto como MoSi₂ são uma tecnologia chave usada para reduzir o atraso do sinal, possibilitando as velocidades de clock mais altas vistas na eletrônica moderna.

- Se seu foco principal for processos de fabricação: Observe que a estabilidade em alta temperatura e a natureza autopassivadora do MoSi₂ são as propriedades cruciais que permitem sua integração em fluxos complexos de fabricação de silício.

- Se seu foco principal for ciência dos materiais: Aprecie o MoSi₂ como um exemplo de material projetado para resolver um problema específico — neste caso, fornecer condutividade semelhante à metálica, mantendo a compatibilidade com um ecossistema de silício.

Compreender essas soluções em nível de material é fundamental para apreender as inovações que impulsionam o desempenho dos dispositivos eletrônicos modernos.

Tabela de Resumo:

| Aplicação | Benefício Principal | Propriedade do Material |

|---|---|---|

| Shunt em linhas de polissilício | Reduz o atraso do sinal, aumenta a velocidade | Alta condutividade elétrica |

| Material de contato | Conecta camadas do circuito | Alto ponto de fusão (2030°C) |

| Integração na fabricação | Compatibilidade perfeita com o processo | Forma camada de passivação de SiO₂ |

Desbloqueie desempenho superior em seus projetos de microeletrônica com as soluções avançadas de fornos de alta temperatura da KINTEK. Nossos Fornos de Muffle, Tubo, Rotativo, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, apoiados por profunda personalização, garantem o processamento preciso de materiais como o dissiliceto de molibdênio. Entre em contato conosco hoje para discutir como podemos aprimorar sua P&D e eficiência de fabricação!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo