Nos setores de energia e geração de energia, a brasagem em forno é uma tecnologia de união crítica usada para fabricar componentes de alto desempenho que devem suportar demandas operacionais extremas. É essencial para a produção de peças como pás de turbinas a gás e a vapor, trocadores de calor complexos e montagens críticas para reatores nucleares, onde resistência, resistência à corrosão e estabilidade térmica são primordiais para a longevidade e eficiência do sistema.

A brasagem em forno é especificada não apenas para unir duas peças de metal, mas para criar um único componente resiliente capaz de funcionar de forma confiável sob o calor intenso, pressão e condições corrosivas inerentes à geração de energia.

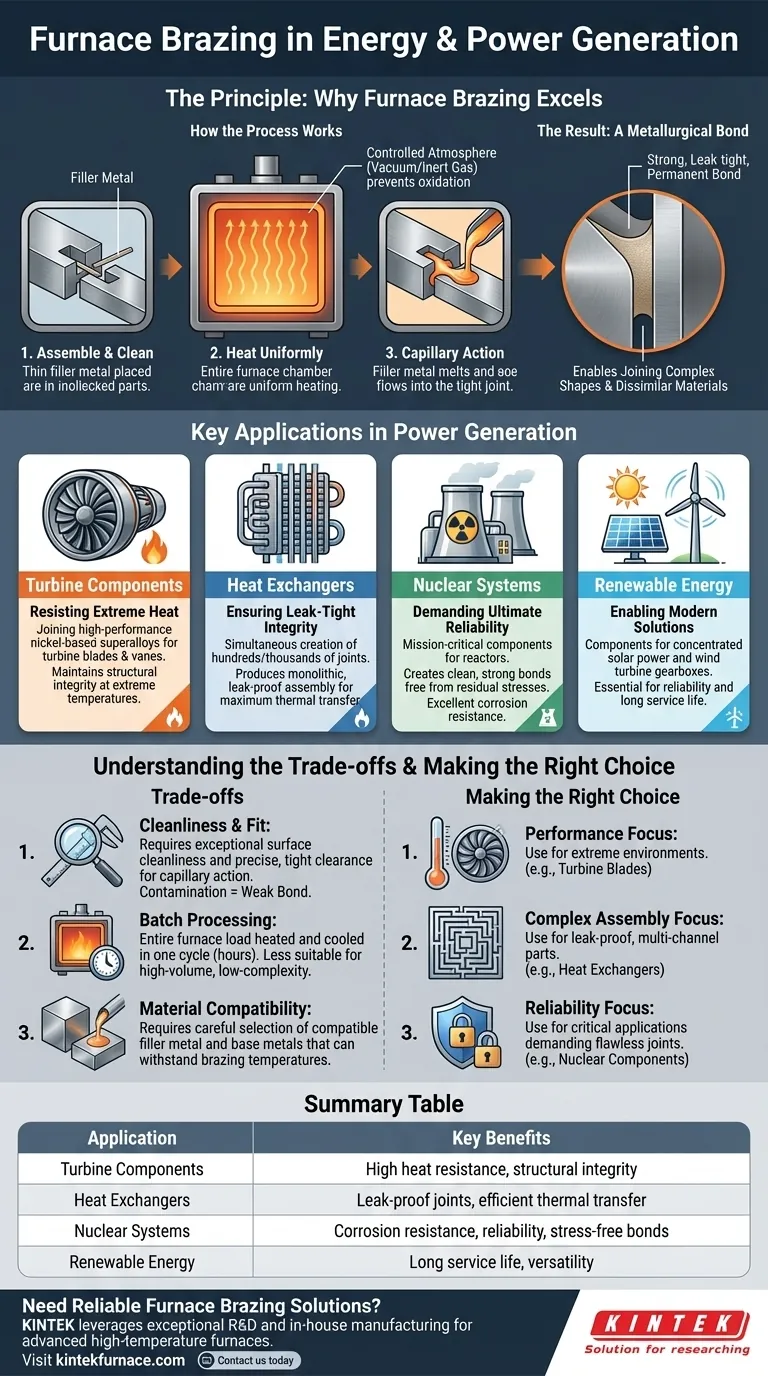

O Princípio: Por Que a Brasagem em Forno se Destaca

A brasagem em forno é um processo onde componentes metálicos são unidos usando um metal de adição que possui um ponto de fusão mais baixo do que os materiais base. A montagem é aquecida em um forno de atmosfera controlada, fazendo com que o metal de adição derreta e flua para a junta justa por ação capilar.

Como o Processo Funciona

Os componentes a serem unidos são primeiro limpos e montados, com o metal de adição posicionado na junta. Toda a montagem é então aquecida uniformemente dentro de um forno. O ambiente controlado, geralmente um vácuo ou gás inerte, evita a oxidação e garante uma ligação limpa e forte.

O Resultado: Uma Ligação Metalúrgica

Quando a montagem esfria, o metal de adição solidifica, criando uma ligação metalúrgica forte, permanente e estanque. Este processo permite a união de formas complexas e materiais dissimilares que seriam difíceis ou impossíveis de unir usando técnicas convencionais de soldagem.

Aplicações Chave na Geração de Energia

As características únicas da brasagem em forno a tornam indispensável para várias aplicações críticas em todo o cenário energético.

Componentes de Turbina: Resistindo ao Calor Extremo

As pás e palhetas das turbinas a gás e a vapor operam sob incrível estresse térmico e mecânico. A brasagem em forno é usada para unir superligas à base de níquel de alto desempenho, criando componentes que mantêm sua integridade estrutural em temperaturas extremas, o que é crucial para a eficiência e segurança do motor.

Trocadores de Calor: Garantindo Integridade Estanque

Os trocadores de calor são fundamentais em quase todos os sistemas de geração de energia. Eles consistem em redes intrincadas de placas ou tubos. A brasagem em forno permite a criação simultânea de centenas ou milhares de juntas em um único ciclo, produzindo uma montagem monolítica e à prova de vazamentos que garante a máxima eficiência de transferência térmica.

Sistemas Nucleares: Exigindo Confiabilidade Máxima

No setor nuclear, a falha de componentes não é uma opção. A brasagem em forno é usada para produzir peças para reatores nucleares onde a integridade da junta e a resistência à corrosão são de missão crítica. O processo cria ligações limpas e fortes, livres das tensões residuais que podem ser introduzidas por outros métodos de união.

Energia Renovável: Viabilizando Soluções Modernas

A versatilidade da brasagem em forno também se estende aos sistemas de energia renovável. É usada na fabricação de componentes para sistemas de energia solar concentrada e na montagem de peças para caixas de câmbio de turbinas eólicas, onde a confiabilidade e a longa vida útil são essenciais.

Entendendo as Compensações

Embora poderosa, a brasagem em forno é um processo especializado com requisitos específicos e não é a solução ideal para todas as aplicações.

A Necessidade de Limpeza e Ajuste

O sucesso da brasagem em forno depende inteiramente da ação capilar. Isso exige que as superfícies da junta sejam excepcionalmente limpas e tenham uma folga muito precisa e justa. Qualquer contaminação ou ajuste inadequado resultará em uma ligação fraca ou incompleta.

Processamento em Lote e Tempo de Ciclo

A brasagem em forno é um processo em lote. Uma carga inteira do forno deve ser aquecida até a temperatura de brasagem e depois resfriada. Este ciclo pode levar várias horas, tornando-o menos adequado para produção de alto volume e baixa complexidade em comparação com métodos de união contínua, como soldagem automatizada.

Compatibilidade de Material e Metal de Adição

É necessária uma engenharia cuidadosa para selecionar um metal de adição que seja compatível com os metais base e tenha um ponto de fusão suficientemente abaixo deles. Os próprios metais base devem ser capazes de suportar a temperatura de brasagem sem sofrer alterações prejudiciais em suas propriedades materiais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da brasagem em forno é uma decisão estratégica impulsionada pelos requisitos de desempenho do componente final.

- Se o seu foco principal é o desempenho em ambientes extremos: Especifique a brasagem em forno para unir superligas de alta resistência em peças como pás de turbina que exigem calor superior e resistência à corrosão.

- Se o seu foco principal são montagens complexas e estanques: Use a brasagem em forno para fabricar componentes multicanais, como trocadores de calor, onde inúmeras juntas devem ser feitas simultaneamente e seladas perfeitamente.

- Se o seu foco principal é a confiabilidade e segurança absolutas: Escolha a brasagem em forno para aplicações críticas, como componentes nucleares, onde a integridade da junta deve ser impecável e livre de tensões residuais.

Em última análise, a brasagem em forno é escolhida quando a integridade e o desempenho da junta são tão críticos quanto os próprios materiais base.

Tabela de Resumo:

| Aplicação | Principais Benefícios |

|---|---|

| Componentes de Turbina | Alta resistência ao calor, integridade estrutural em temperaturas extremas |

| Trocadores de Calor | Juntas estanques, transferência térmica eficiente |

| Sistemas Nucleares | Resistência à corrosão, confiabilidade, juntas livres de tensões |

| Energia Renovável | Longa vida útil, versatilidade para sistemas solares e eólicos |

Precisa de soluções confiáveis de brasagem em forno para seus projetos de energia? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, como Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos requisitos experimentais exclusivos para setores como a geração de energia. Contate-nos hoje para aprimorar o desempenho e a eficiência do seu componente!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados