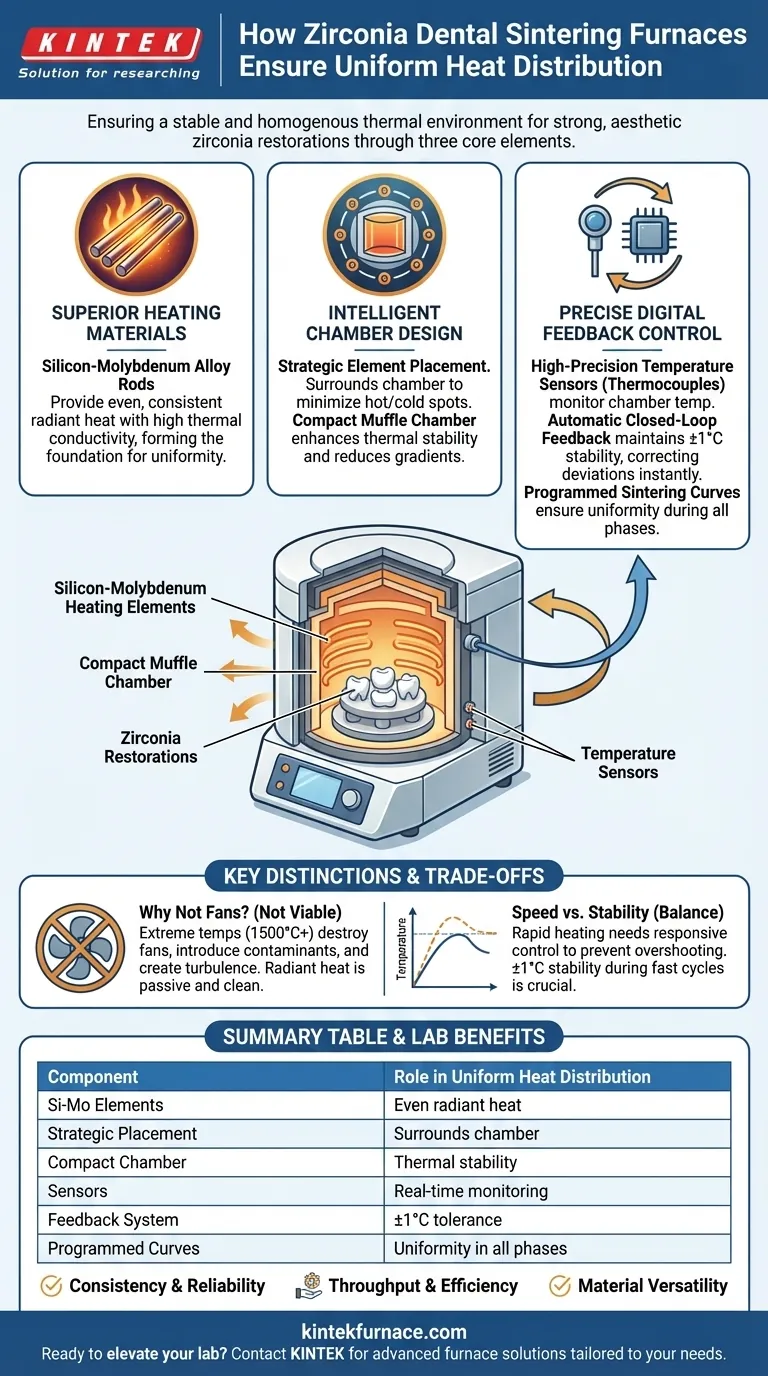

Os fornos de sinterização de zircónio dentário conseguem uma distribuição uniforme do calor através de uma combinação de elementos de aquecimento avançados, sistemas de controlo de temperatura precisos e conceção optimizada da câmara.As hastes de silício-molibdénio proporcionam uma excelente condutividade térmica, enquanto os sensores de alta precisão e os mecanismos de feedback mantêm a exatidão da temperatura dentro de ±1°C.A capacidade do forno para atingir 1650°C assegura a sinterização completa da zircónia, e a manutenção regular preserva um desempenho consistente.Estas caraterísticas trabalham em conjunto para evitar a deformação do material e garantir restaurações dentárias fiáveis.

Pontos-chave explicados:

-

Elementos de aquecimento de alta eficiência

- As varetas de silício-molibdénio servem como fonte primária de aquecimento, escolhidas pelas suas excepcionais propriedades de condutividade térmica

- Estas varetas distribuem o calor uniformemente pela câmara do forno, evitando pontos quentes

- Uma tecnologia de aquecimento semelhante é utilizada em fornos de retorta atmosférica para um processamento térmico consistente

-

Sistema de controlo de temperatura de precisão

- Mantém uma precisão de temperatura de ±1°C durante todo o processo de sinterização

- Utiliza vários sensores de alta precisão para monitorizar as condições da câmara

- O sistema de feedback automático faz ajustes em tempo real nos elementos de aquecimento

-

Design optimizado da câmara térmica

- Concebida para promover a circulação uniforme do ar e a transferência de calor

- Os materiais refractários nas paredes da câmara ajudam a manter as temperaturas estáveis

- O design minimiza os gradientes de temperatura que poderiam afetar a densidade da zircónia

-

Capacidade de alta temperatura

- A temperatura máxima de 1650°C assegura a sinterização completa da zircónia dentária

- Isto excede os requisitos de sinterização típicos (1500-1550°C), proporcionando uma margem de segurança

- As temperaturas mais elevadas ajudam a obter uma densidade e resistência óptimas do material

-

Protocolos de manutenção

- Os controlos de manutenção mensais preservam a uniformidade térmica

- A limpeza regular evita a acumulação de resíduos que podem afetar a distribuição do calor

- As inspecções de componentes identificam elementos desgastados antes de afectarem o desempenho

-

Caraterísticas de monitorização do processo

- O registo contínuo da temperatura verifica a uniformidade

- Os sistemas de alarme detectam desvios dos parâmetros definidos

- Alguns modelos incluem capacidades de mapeamento térmico para garantia de qualidade

A combinação destas tecnologias garante que cada restauração de zircónia recebe um tratamento térmico consistente, o que é fundamental para obter as propriedades precisas do material necessárias nas aplicações dentárias.Já pensou como é que estes sistemas de aquecimento de precisão se comparam a outras tecnologias de fornos dentários em termos de eficiência energética?

Tabela de resumo:

| Caraterística | Vantagem |

|---|---|

| Varetas de silício-molibdénio | Condutividade térmica excecional para uma distribuição uniforme do calor |

| Controlo preciso da temperatura (±1°C) | Garante condições de sinterização consistentes |

| Design optimizado da câmara | Promove a circulação uniforme do ar e a transferência de calor |

| Temperatura máxima de 1650°C | Excede os requisitos típicos de sinterização para a transformação completa do material |

| Protocolos de manutenção regulares | Preserva a uniformidade térmica e o desempenho do forno a longo prazo |

Melhore o seu laboratório dentário com tecnologia de sinterização de precisão! OS AVANÇADOS FORNOS DE SINTERIZAÇÃO DE ZIRCÓNIO DA KINTEK Os avançados fornos de sinterização de zircónio da KINTEK combinam I&D superior com fabrico próprio para fornecer distribuição uniforme do calor, controlo preciso da temperatura (±1°C) e desempenho fiável a 1650°C - tudo isto apoiado por profundas capacidades de personalização. Contacte os nossos especialistas hoje mesmo para discutir como as nossas soluções podem otimizar o seu fluxo de trabalho de restauração dentária.

Produtos que poderá estar à procura:

Explore os fornos de sinterização dentária em cadeira para restaurações de cerâmica Descubra soluções de sinterização por vácuo para tratamento térmico avançado Ver sistemas de sinterização por vácuo a alta pressão

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade