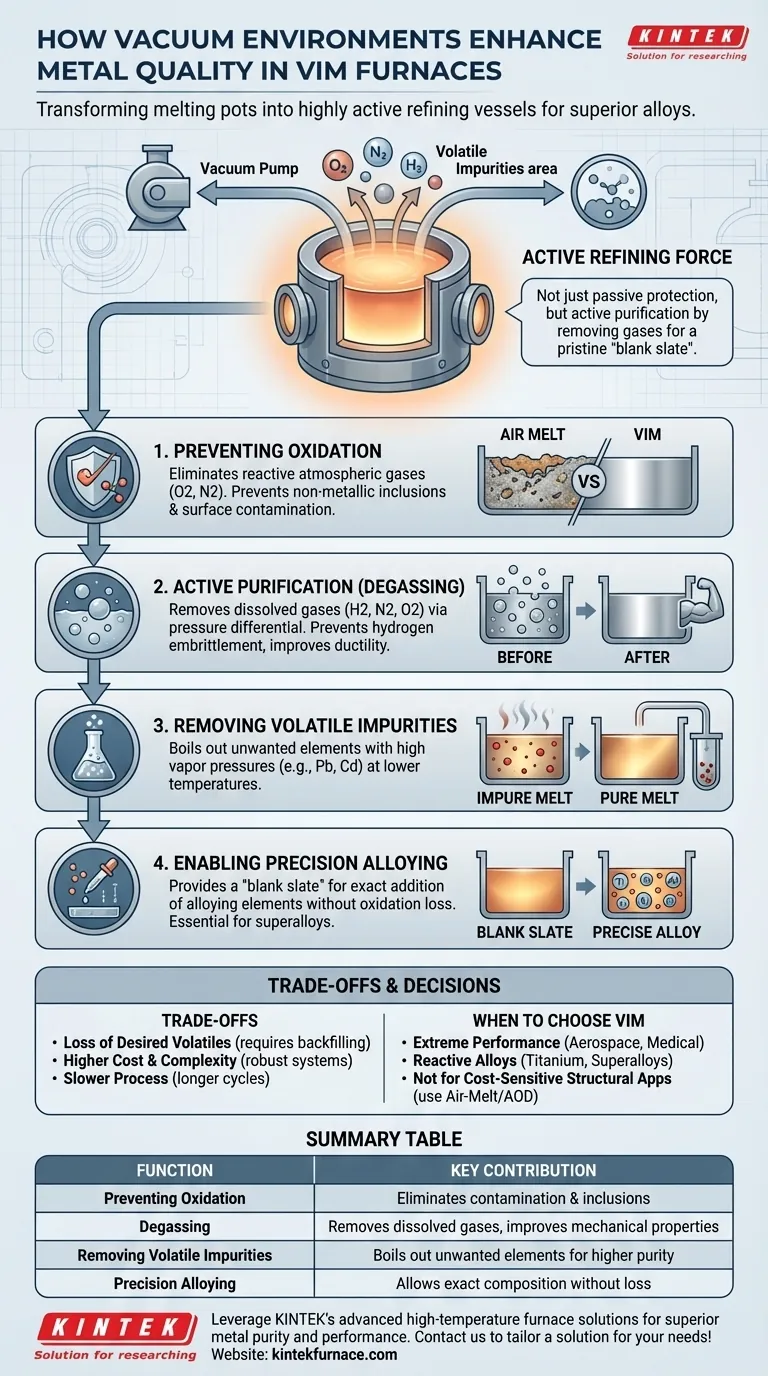

Em sua essência, um ambiente a vácuo transforma um forno VIM (Vacuum Induction Melting - Fusão por Indução a Vácuo) de um simples cadinho de fusão em um vaso de refino altamente ativo. Ao remover gases atmosféricos, o vácuo altera fundamentalmente os processos químicos e físicos dentro do metal fundido, possibilitando a criação de ligas com pureza, resistência e consistência superiores, inatingíveis através de técnicas convencionais de fusão ao ar.

A percepção crucial é que o papel do vácuo não é meramente uma proteção passiva. É uma força ativa que purifica a fusão, extraindo gases dissolvidos e impurezas voláteis, criando um "quadro em branco" intocado para engenharia de ligas precisa e repetível.

As Quatro Funções Principais do Vácuo no Refino de Metais

A contribuição do ambiente a vácuo para a qualidade do metal pode ser compreendida através de quatro funções distintas, mas interconectadas. Cada uma desempenha um papel crítico na produção de um produto final com propriedades metalúrgicas superiores.

Função 1: Prevenção de Oxidação e Contaminação

Nas temperaturas extremas exigidas para a fusão, a maioria dos metais é altamente reativa com os gases em nossa atmosfera, particularmente oxigênio e nitrogênio.

Esta reação, conhecida como oxidação, cria inclusões e impurezas não metálicas (como ferrugem no ferro) que ficam aprisionadas no metal solidificado, criando pontos fracos e comprometendo o desempenho.

Um forno a vácuo remove fisicamente esses gases reativos da câmara. Ao eliminar os reagentes, ele previne que a oxidação ocorra, garantindo que a superfície e o volume do metal permaneçam limpos.

Função 2: Purificação Ativa Através da Desgasificação

O metal fundido age como uma esponja para gases, dissolvendo quantidades significativas de hidrogênio, nitrogênio e oxigênio de suas matérias-primas e do ambiente.

O hidrogênio é particularmente prejudicial, levando a um fenômeno chamado fragilização por hidrogênio, que reduz severamente a ductilidade e tenacidade de um metal, tornando-o propenso a rachaduras sob estresse.

O ambiente de baixa pressão de um vácuo cria um poderoso diferencial de pressão. Isso força os gases dissolvidos a saírem da solução e serem bombeados para fora, efetivamente desgasificando a fusão e melhorando drasticamente as propriedades mecânicas finais, incluindo resistência à fadiga e plasticidade.

Função 3: Remoção de Impurezas Voláteis

Além dos gases dissolvidos, as matérias-primas podem conter vestígios de outros elementos indesejáveis com altas pressões de vapor (o que significa que eles fervem a temperaturas mais baixas).

Sob vácuo, o ponto de ebulição desses elementos é significativamente reduzido. Isso permite que impurezas voláteis indesejadas como chumbo, cádmio ou bismuto literalmente evaporem do banho de metal fundido.

Este processo é uma forma de destilação que purifica ainda mais o metal base, resultando em uma liga com maior limpeza e desempenho mais previsível.

Função 4: Habilitando Ligas de Precisão

Depois que o vácuo removeu gases atmosféricos e impurezas indesejadas, o metal fundido está em um estado intocado e altamente controlado.

Este "quadro em branco" permite a introdução precisa de elementos de liga específicos em quantidades exatas. Como não há oxigênio ou nitrogênio para reagir, esses elementos valiosos não são perdidos por oxidação, garantindo que a composição química final seja exatamente a projetada.

Esse nível de controle é essencial para a criação de materiais complexos e de alto desempenho, como superligas, onde até pequenas variações na composição podem alterar drasticamente suas propriedades.

Compreendendo as Desvantagens

Embora o VIM ofereça qualidade incomparável, é um processo especializado com desvantagens específicas que devem ser consideradas.

Perda de Elementos Voláteis Desejados

O vácuo não consegue distinguir entre elementos voláteis desejáveis e indesejáveis. Elementos de liga com altas pressões de vapor, como o manganês, também podem ser removidos durante o processo.

Isso requer controle cuidadoso do processo, como o preenchimento do forno com uma pressão parcial de um gás inerte como o argônio, para suprimir a evaporação de elementos benéficos enquanto ainda remove os prejudiciais.

Custo e Complexidade Maiores

Os fornos VIM são significativamente mais complexos e caros de construir e operar do que seus equivalentes atmosféricos.

A necessidade de câmaras de vácuo robustas, sistemas de bombeamento potentes e tempos de ciclo mais longos para atingir e manter baixas pressões torna o processo inerentemente mais lento e mais caro.

Não é uma Solução Universal

Os imensos benefícios da fusão a vácuo são mais críticos para materiais onde a pureza e o desempenho são primordiais.

Para muitas aplicações de uso geral, as propriedades do material alcançadas através de fusão ao ar mais barata ou refino por descarbonetação por oxigênio-argônio (AOD) são perfeitamente adequadas. O VIM é frequentemente reservado para as indústrias mais exigentes.

Fazendo a Escolha Certa para o Seu Objetivo

A especificação de um material fundido a vácuo é uma decisão impulsionada pelos requisitos de uso final para desempenho e confiabilidade.

- Se o seu foco principal é desempenho e confiabilidade extremos (por exemplo, aeroespacial, implantes médicos): O VIM é essencial pela sua capacidade de produzir material ultralimpo, livre de defeitos e fragilização por hidrogênio.

- Se o seu foco principal é criar uma liga específica e reativa (por exemplo, ligas de titânio, superligas): O ambiente controlado do VIM é a única maneira de prevenir a contaminação e atingir com precisão a composição química alvo.

- Se o seu foco principal são aplicações estruturais sensíveis ao custo: Materiais convencionais fundidos ao ar ou refinados por AOD geralmente fornecem o desempenho necessário a um custo muito menor.

Em última análise, o aproveitamento de um ambiente a vácuo permite projetar um material superior, controlando fundamentalmente sua química desde seu estado fundido mais básico.

Tabela Resumo:

| Função | Principal Contribuição |

|---|---|

| Prevenção de Oxidação | Elimina gases atmosféricos para evitar contaminação e inclusões |

| Desgasificação | Remove hidrogênio, nitrogênio e oxigênio dissolvidos para melhorar as propriedades mecânicas |

| Remoção de Impurezas Voláteis | Ferve elementos indesejados como chumbo e cádmio para maior pureza |

| Ligas de Precisão | Permite a adição exata de elementos de liga sem perda por oxidação |

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Quer você esteja em aeroespacial, implantes médicos ou desenvolvimento de ligas especializadas, nossos fornos VIM podem ajudá-lo a alcançar pureza e desempenho de metal superiores. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem