Em sua essência, o comportamento de sinterização de um bloco de zircônia pré-sinterizado é a etapa de fabricação mais crítica que determina o sucesso final de uma restauração dentária. Este processo de aquecimento controlado dita o ajuste, a resistência e a durabilidade finais da restauração, transformando o material "giz" macio e superdimensionado em uma cerâmica densa e de alta resistência que corresponde ao design pretendido.

O desafio central na fabricação de zircônia não é meramente aquecer o material, mas gerenciar com precisão sua transformação. O comportamento de sinterização – especificamente sua contração e cristalização – se traduz diretamente na qualidade clínica da restauração final, onde mesmo pequenos desvios podem comprometer o ajuste e a longevidade.

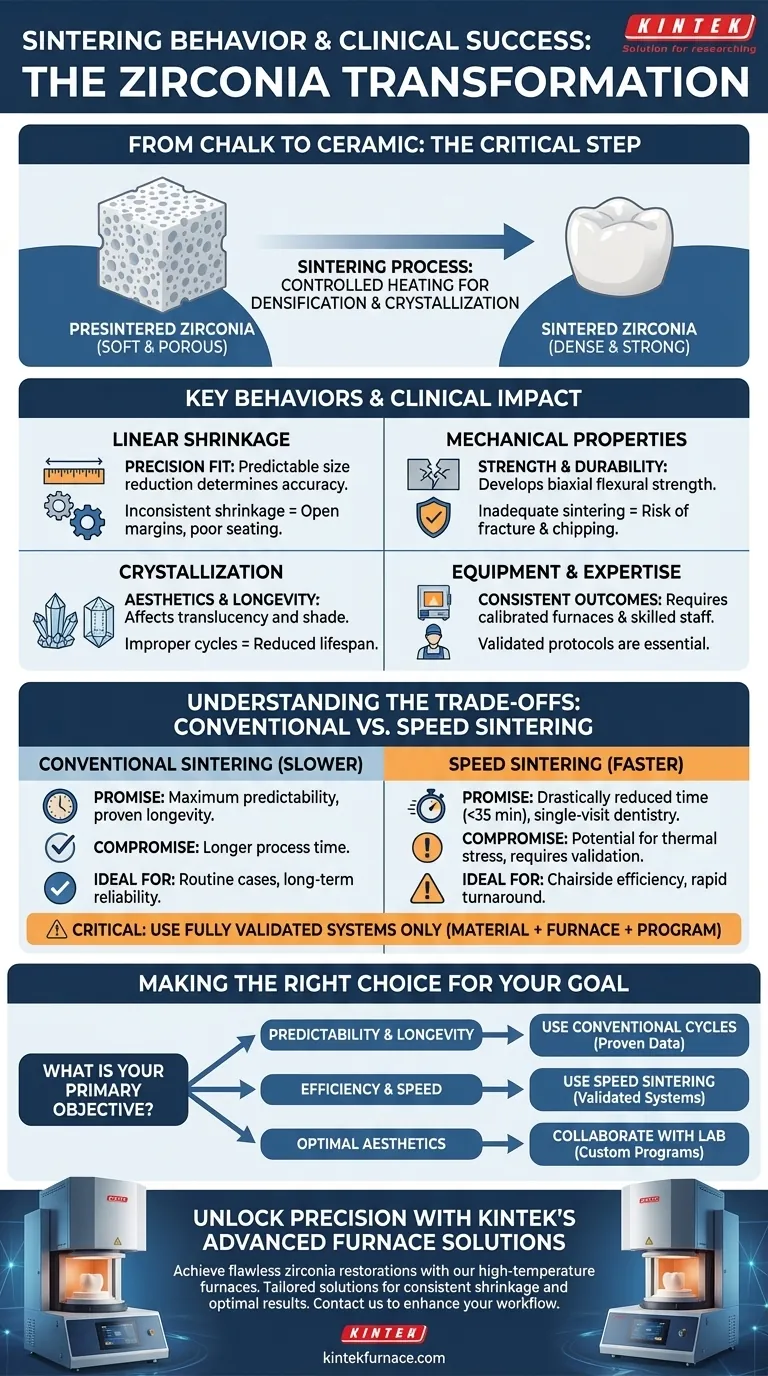

A Transformação Fundamental: Do Giz à Cerâmica

O que é um Bloco Pré-sinterizado?

Um bloco de zircônia pré-sinterizado é uma versão ampliada e porosa da restauração final. Ele é fresado neste estado macio porque é fácil de moldar com alta precisão.

O material é intencionalmente superdimensionado por uma porcentagem específica e conhecida para compensar a contração que ocorrerá durante a sinterização.

O Processo de Sinterização

A sinterização é um processo de alta temperatura que desencadeia dois eventos críticos: densificação e cristalização.

Durante a densificação, o material poroso torna-se sólido e compacto, diminuindo de tamanho. Simultaneamente, a microestrutura do material cristaliza, conferindo à zircônia sua excepcional resistência e tenacidade à fratura.

Por que Isso Dita o Ajuste Clínico

A precisão dessa transformação é primordial. O software do laboratório dentário calcula o fator de ampliação com base na contração de sinterização especificada pelo fabricante.

Se o bloco não encolher exatamente como previsto, a coroa ou ponte final não se ajustará à preparação do paciente, levando a uma falha clínica.

Comportamentos Chave e Seu Impacto Clínico

Contração Linear de Sinterização

Esta é a medida mais direta da precisão final de uma restauração. É a porcentagem de redução de tamanho que o bloco sofre durante o aquecimento.

A contração inconsistente, causada por má qualidade do material ou calibração inadequada do forno, resulta em restaurações muito grandes ou muito pequenas. Isso leva a margens abertas, contatos ruins ou uma restauração que simplesmente não se encaixa.

Propriedades Mecânicas

A resistência e durabilidade finais da restauração são desenvolvidas durante a sinterização. O processo deve ser executado corretamente para atingir a resistência flexural biaxial especificada pelo fabricante.

Uma sinterização inadequada pode resultar em um material mais fraco e propenso a fraturas ou lascas sob as forças da mastigação, comprometendo o sucesso clínico a longo prazo da restauração.

Equipamento e Expertise

A qualidade da restauração final não depende apenas do material. Ela depende muito da sofisticação do forno de sinterização e da expertise do técnico em prótese dentária.

Resultados de alta qualidade exigem equipamentos calibrados e pessoal qualificado que compreenda os protocolos específicos necessários para cada tipo de zircônia, a fim de obter resultados personalizados e específicos para cada paciente.

Compreendendo as Vantagens e Desvantagens: Sinterização Convencional vs. Sinterização Rápida

A Promessa da Sinterização Rápida

A sinterização rápida é um protocolo avançado que reduz drasticamente o tempo de fabricação, muitas vezes para menos de 35 minutos. Isso é conseguido usando temperaturas mais altas por durações mais curtas.

Esta inovação torna possíveis as restaurações de zircônia em uma única visita, melhorando dramaticamente a eficiência tanto para o consultório odontológico quanto para o paciente.

O Potencial Comprometimento

A principal preocupação com os protocolos acelerados é seu potencial impacto nas propriedades do material. O aquecimento rápido pode introduzir tensões térmicas ou levar a uma cristalização incompleta.

Embora muitos materiais modernos sejam projetados para sinterização rápida, é fundamental usar um sistema totalmente validado. A incompatibilidade de um material com um ciclo rápido não aprovado pode comprometer a resistência e a estética finais da restauração.

Verificando a Compatibilidade

Antes de adotar qualquer protocolo de sinterização, especialmente um rápido, é essencial confirmar que o bloco de zircônia, o forno e o ciclo de aquecimento específico foram todos testados e aprovados para uso conjunto pelo fabricante. Isso garante uma contração previsível e propriedades mecânicas ótimas.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar uma restauração de zircônia bem-sucedida requer alinhar o processo de fabricação com o objetivo clínico.

- Se o seu foco principal é a máxima previsibilidade e longevidade comprovada: Use ciclos de sinterização convencionais e mais lentos com materiais que possuem extensos dados clínicos de longo prazo.

- Se o seu foco principal é a eficiência no consultório e a odontologia de uma única visita: A sinterização rápida é uma ferramenta poderosa, mas apenas quando se usa um sistema totalmente integrado onde o material, o forno e o programa são validados para funcionarem juntos.

- Se o seu foco principal é o resultado estético mais elevado: Colabore com seu laboratório em programas de sinterização específicos, pois ajustes de temperatura e tempo podem otimizar a translucidez e a tonalidade de certos tipos de zircônia.

Em última análise, compreender os princípios da sinterização permite que você tome decisões informadas que garantam resultados consistentes e de alta qualidade para o paciente.

Tabela Resumo:

| Comportamento de Sinterização | Impacto Clínico | Fatores Chave |

|---|---|---|

| Contração Linear | Determina o ajuste da restauração; desvios causam margens abertas ou problemas de assentamento | Qualidade do material, calibração do forno |

| Propriedades Mecânicas | Afeta a resistência e a tenacidade à fratura; sinterização inadequada leva a lascas | Protocolo de sinterização, controle de temperatura |

| Cristalização | Influencia a durabilidade e a estética; ciclos inadequados reduzem a longevidade | Taxa de aquecimento, tipo de forno |

| Rápida vs. Convencional | A sinterização rápida oferece eficiência, mas pode comprometer a resistência; a convencional garante previsibilidade | Validação do protocolo, compatibilidade do material |

Desbloqueie a Precisão em Seu Laboratório Dentário com as Soluções Avançadas de Fornos da KINTEK

Você busca restaurações de zircônia impecáveis com ajuste perfeito e resistência inigualável? A KINTEK é especializada em tecnologia de fornos de alta temperatura adaptada para laboratórios dentários. Nossa linha de produtos — incluindo Fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD — é respaldada por uma P&D excepcional e fabricação própria. Com amplas capacidades de personalização, entregamos soluções que atendem precisamente às suas necessidades exclusivas de sinterização, garantindo contração consistente, cristalização ótima e resultados clínicos superiores.

Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seu fluxo de trabalho e entregar restaurações dentárias confiáveis e de alta qualidade. Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas