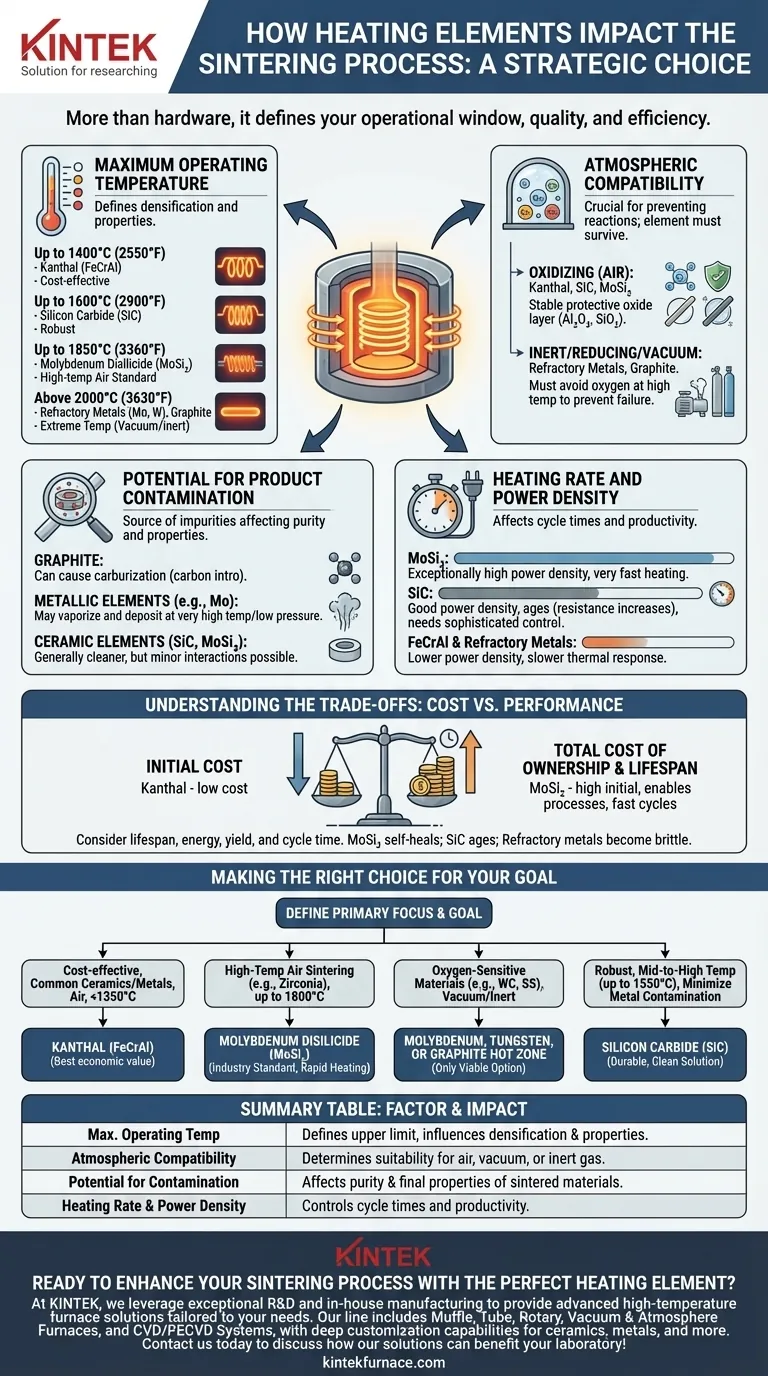

Em última análise, o elemento de aquecimento que você escolhe define a janela operacional fundamental do seu processo de sinterização. Suas propriedades ditam a temperatura máxima atingível, a atmosfera do forno que você pode usar, o potencial de contaminação do produto e a eficiência energética geral. A seleção do elemento errado pode levar a uma má densificação, reações químicas indesejadas ou falha prematura do equipamento.

A escolha de um elemento de aquecimento não é apenas uma decisão de hardware; é uma escolha estratégica que define os limites para a qualidade do seu material, a eficiência do seu processo e o custo de longo prazo da sua operação. O elemento ideal deve se alinhar perfeitamente com os requisitos térmicos, químicos e econômicos do seu objetivo específico de sinterização.

Os Fatores Chave Ditados pelos Elementos de Aquecimento

O impacto de um elemento de aquecimento vai muito além de simplesmente gerar calor. Quatro fatores principais são controlados diretamente pela sua seleção, cada um crítico para o sucesso do ciclo de sinterização.

Temperatura Máxima de Operação

Este é o constraint mais fundamental. A sinterização requer temperaturas precisas, muitas vezes próximas ao ponto de fusão do material, para impulsionar a difusão e a densificação.

O elemento deve ser capaz de atingir a temperatura alvo de forma confortável e confiável sem se degradar. Elementos comuns se enquadram em classes de temperatura distintas.

- Até 1400°C (2550°F): As ligas Kanthal (FeCrAl) são o pilar para aplicações de temperaturas mais baixas. São econômicas e confiáveis no ar.

- Até 1600°C (2900°F): Os elementos de Carbeto de Silício (SiC) oferecem um passo acima em temperatura e são muito robustos.

- Até 1850°C (3360°F): O Dissiliceto de Molibdênio (MoSi₂) é o padrão para sinterização em ar de alta temperatura, como a de cerâmicas de zircônia ou alumina.

- Acima de 2000°C (3630°F): Metais refratários (Molibdênio, Tungstênio) e Grafite são usados para temperaturas extremas, mas com uma ressalva crítica.

Compatibilidade Atmosférica

A atmosfera dentro do forno é crucial para prevenir reações químicas indesejadas, e o elemento de aquecimento deve ser capaz de sobreviver nela.

Um elemento que funciona perfeitamente no ar pode ser destruído no vácuo ou em uma atmosfera redutora, e vice-versa.

- Atmosferas Oxidantes (Ar): Kanthal, SiC e MoSi₂ são projetados para isso. Eles formam uma camada de óxido protetora estável (Al₂O₃ ou SiO₂) em sua superfície que impede maior oxidação.

- Atmosferas Inertes/Redutoras ou Vácuo: Metais refratários (Molibdênio, Tungstênio) e Grafite são necessários. Se expostos ao oxigênio em altas temperaturas, eles se oxidarão catastroficamente e falharão quase instantaneamente.

Potencial de Contaminação do Produto

O próprio elemento de aquecimento pode ser uma fonte de contaminação, o que pode ser prejudicial à pureza e às propriedades finais do componente sinterizado.

Isso é especialmente crítico ao sinterizar cerâmicas de alta pureza, materiais eletrônicos ou ligas de grau médico.

- Elementos de Grafite podem causar carburização, introduzindo carbono no produto. Isso é inaceitável para muitos metais, mas pode ser desejável em processos específicos de cerâmicas de carbeto.

- Elementos metálicos (como Molibdênio) podem, em temperaturas muito altas e baixas pressões, vaporizar ligeiramente e depositar-se na superfície da peça.

- Elementos cerâmicos (SiC, MoSi₂) são geralmente "mais limpos", mas ainda podem ter interações mínimas com materiais altamente sensíveis.

Taxa de Aquecimento e Densidade de Potência

A capacidade do elemento de converter eletricidade em calor rapidamente (densidade de potência) afeta os tempos de ciclo e a produtividade.

Alta densidade de potência permite rampas de aquecimento rápidas, encurtando o ciclo geral de sinterização. Baixa densidade de potência exige um aquecimento mais lento e gradual.

- Os elementos de MoSi₂ têm densidade de potência excepcionalmente alta, permitindo taxas de aquecimento muito rápidas.

- O SiC oferece boa densidade de potência, mas sua resistência aumenta com o tempo (envelhece), exigindo um controlador de energia mais sofisticado para manter a saída consistente.

- FeCrAl e metais refratários geralmente têm densidades de potência mais baixas, levando a uma resposta térmica mais lenta.

Compreendendo as Compensações: Custo vs. Desempenho

Escolher um elemento é um exercício de equilibrar os requisitos de desempenho com as realidades econômicas. A opção inicial mais barata raramente é a solução mais econômica durante a vida útil do forno.

Custo Inicial vs. Custo Total de Propriedade

Kanthal (FeCrAl) é de longe o elemento menos caro, mas é limitado pela temperatura. MoSi₂ é um dos mais caros, mas possibilita processos que seriam impossíveis no ar.

Considere o custo total, que inclui a vida útil do elemento, o consumo de energia e o impacto no rendimento do produto e no tempo de ciclo. Um elemento caro que permite ciclos mais rápidos e reduz as taxas de sucata pode proporcionar um rápido retorno sobre o investimento.

Vida Útil e Durabilidade do Elemento

A vida útil não é um número fixo; ela depende muito da temperatura de operação, da atmosfera e dos ciclos térmicos.

O MoSi₂ é quebradiço à temperatura ambiente, mas torna-se dúctil em altas temperaturas e pode "autocura" danos à sua camada protetora de sílica.

O SiC é mecanicamente robusto, mas envelhece durante sua vida útil, exigindo eventual substituição. Metais refratários como o Molibdênio podem se tornar quebradiços após ciclos repetidos de alta temperatura (recristalização), tornando-os frágeis durante a manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o elemento de aquecimento correto, você deve primeiro definir os requisitos inegociáveis do seu material e processo. Sua seleção deve fluir diretamente dessas necessidades.

- Se seu foco principal for a sinterização econômica de cerâmicas ou metais comuns no ar abaixo de 1350°C: Kanthal (FeCrAl) oferece o melhor valor econômico.

- Se seu foco principal for a sinterização em ar de alta temperatura (por exemplo, coroas dentárias de zircônia) até 1800°C: O Dissiliceto de Molibdênio (MoSi₂) é o padrão da indústria por sua alta temperatura e capacidades de aquecimento rápido.

- Se seu foco principal for a sinterização de materiais sensíveis ao oxigênio (por exemplo, carboneto de tungstênio, aço inoxidável) em vácuo ou gás inerte: Uma zona quente de Molibdênio, Tungstênio ou Grafite é sua única opção viável.

- Se seu foco principal for um processo robusto de temperatura média a alta (até 1550°C) onde a contaminação metálica é uma preocupação: O Carbeto de Silício (SiC) fornece uma solução de aquecimento durável e limpa.

Uma avaliação sistemática desses fatores garante que seu elemento de aquecimento seja um ativo para o seu processo, e não uma limitação.

Tabela Resumo:

| Fator | Impacto no Processo de Sinterização |

|---|---|

| Temperatura Máxima de Operação | Define o limite superior para a sinterização, influenciando a densificação e as propriedades do material. |

| Compatibilidade Atmosférica | Determina a adequação para ambientes de ar, vácuo ou gás inerte, prevenindo a falha do elemento. |

| Potencial de Contaminação do Produto | Afeta a pureza e as propriedades finais dos materiais sinterizados, crucial para aplicações sensíveis. |

| Taxa de Aquecimento e Densidade de Potência | Controla os tempos de ciclo e a produtividade através de capacidades de aquecimento rápido ou gradual. |

Pronto para aprimorar seu processo de sinterização com o elemento de aquecimento perfeito? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você trabalha com cerâmicas, metais ou outros materiais, podemos ajudá-lo a alcançar resultados superiores com eficiência ideal e custo-benefício. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica