Um forno de sinterização de tubo rotativo garante o aquecimento uniforme do material principalmente através da rotação contínua de seu tubo de forno. Essa ação mecânica revira constantemente o material, garantindo que cada partícula seja igualmente exposta à fonte de calor. Muitos fornos aprimoram esse efeito com um mecanismo de inclinação, que promove ainda mais a mistura abrangente e evita pontos localizados quentes ou frios.

O princípio central não é apenas criar um ambiente quente, mas sim mover ativamente o material dentro dele. Embora o controle preciso da temperatura estabeleça uma zona térmica estável, é a agitação mecânica da rotação e da inclinação que garante que cada parte do material experimente essa temperatura uniformemente.

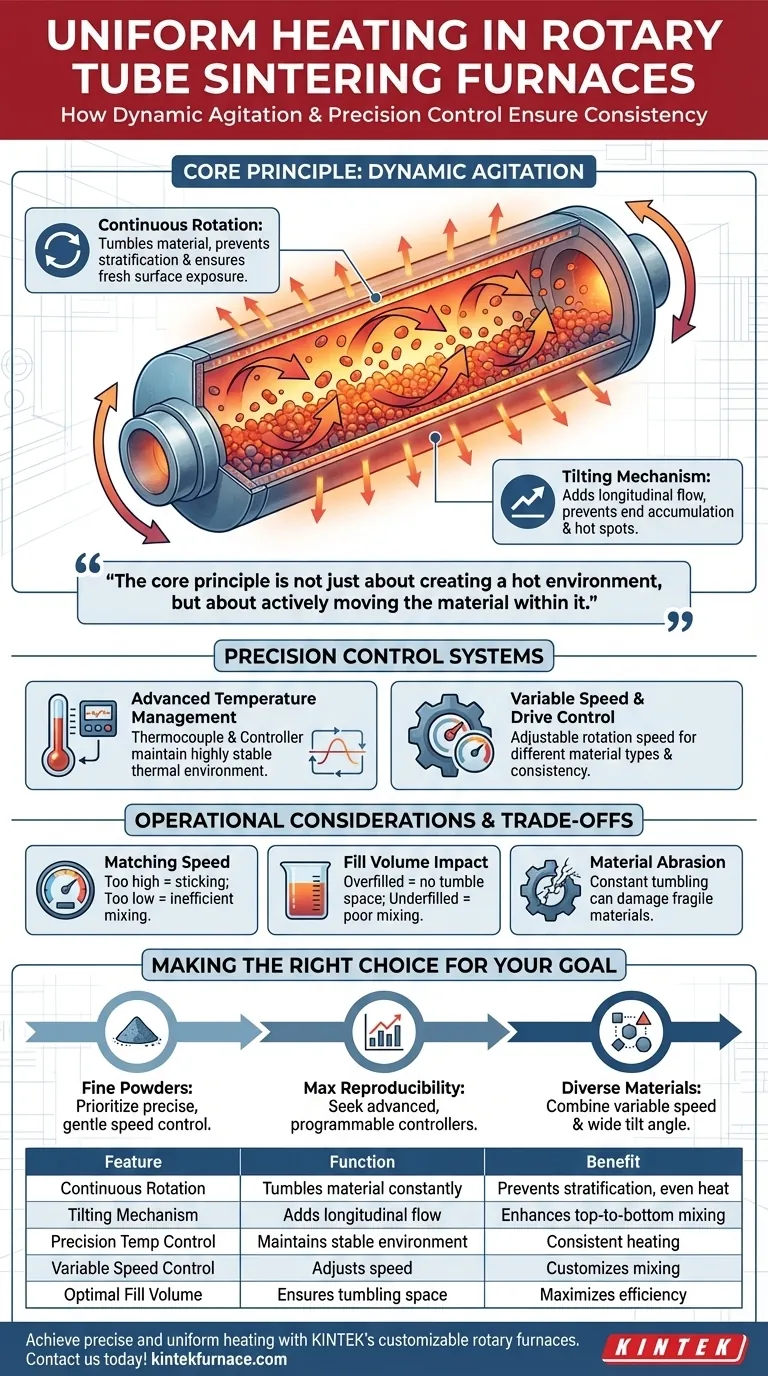

O Princípio Central: Agitação Dinâmica

O aquecimento estático em um forno tradicional geralmente leva à estratificação, onde o material no fundo e nas laterais fica mais quente do que o material no centro. Um forno rotativo é projetado especificamente para resolver esse problema através do movimento constante.

Rotação Contínua para Mistura Constante

O componente central é um tubo de forno cilíndrico acionado por um motor independente. À medida que o tubo gira, o material dentro dele é levantado pela lateral e depois cai novamente.

Esta ação contínua de virar e misturar é o mecanismo principal para distribuir o calor. Isso impede diretamente que pós ou pelotas se depositem e garante que novas superfícies sejam constantemente expostas ao calor radiante das paredes do forno.

Inclinação para Uniformidade de Cima a Baixo

Além da rotação, muitos fornos rotativos podem ser inclinados. Essa inclinação introduz um fluxo longitudinal (de cima para baixo) no material.

Isso é especialmente crítico para evitar que o material se acumule em uma extremidade do tubo. A combinação de rotação e inclinação cria um efeito de agitação suave e tridimensional, maximizando a homogeneidade térmica em todo o lote de material.

O Papel dos Sistemas de Controle de Precisão

A agitação mecânica funciona em conjunto com o gerenciamento térmico sofisticado para alcançar um processo verdadeiramente uniforme. O sistema deve criar um ambiente de temperatura estável para que a agitação seja eficaz.

Gerenciamento Avançado de Temperatura

Fornos rotativos modernos usam sistemas avançados de controle de temperatura. Um termopar mede a temperatura dentro do forno e a converte em um sinal elétrico.

Este sinal é enviado a um controlador de temperatura, que compara a temperatura real com o ponto de ajuste do usuário. O controlador ajusta então precisamente a energia fornecida aos elementos de aquecimento para manter um ambiente térmico altamente estável e uniforme.

Controle de Velocidade Variável e Acionamento

A rotação em si é uma variável controlada. O motor que aciona o tubo permite velocidades de rotação ajustáveis.

Isso é fundamental porque materiais diferentes se comportam de maneiras diferentes. Pós finos podem exigir um tombamento mais lento e suave para evitar a formação de poeira, enquanto pelotas maiores podem precisar de uma velocidade mais rápida para uma mistura eficaz. Esse controle aprimora a consistência e a reprodutibilidade do processo para uma ampla gama de materiais.

Compreendendo as Compensações e Considerações

Embora seja altamente eficaz, alcançar a uniformidade perfeita requer a compreensão de parâmetros operacionais chave.

Correspondência de Velocidade ao Tipo de Material

A velocidade de rotação ideal não é universal. Se a velocidade for muito alta, a força centrífuga pode fazer com que o material grude na parede do tubo do forno, o que anula o objetivo de tombamento. Se a velocidade for muito baixa, a mistura será ineficiente.

O Impacto do Volume de Preenchimento

A eficiência da ação de tombamento também depende da quantidade de material que está no tubo. Um tubo muito cheio não terá espaço livre suficiente para o material tombar adequadamente. Um tubo insuficientemente cheio pode não misturar eficazmente. Encontrar o volume de preenchimento ideal para o seu material específico é crucial.

Potencial para Abrasão do Material

A ação de tombamento constante, embora excelente para a transferência de calor, pode causar abrasão mecânica. Esta é uma consideração chave ao processar materiais frágeis ou quebradiços, pois pode gerar partículas finas indesejadas ou danificar o produto.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração correta depende inteiramente do seu material e objetivos de processamento.

- Se o seu foco principal for o processamento de pós finos: Priorize um forno com controle de velocidade de rotação altamente preciso e ajustável para alcançar uma mistura suave sem criar poeira excessiva.

- Se o seu foco principal for a máxima reprodutibilidade do processo: Procure modelos com controladores de temperatura PID avançados e programáveis para garantir que cada lote funcione sob condições térmicas idênticas.

- Se o seu foco principal for o manuseio de diversos tipos de materiais: Um forno que combina controle de velocidade variável e um amplo ângulo de inclinação oferece a maior flexibilidade para agitação eficaz.

Ao entender como esses sistemas mecânicos e térmicos funcionam juntos, você pode alavancar um forno rotativo para alcançar uniformidade térmica superior e qualidade do produto.

Tabela de Resumo:

| Característica | Função | Benefício |

|---|---|---|

| Rotação Contínua | Revira o material constantemente | Evita a estratificação e garante exposição uniforme ao calor |

| Mecanismo de Inclinação | Adiciona fluxo longitudinal | Aprimora a mistura de cima para baixo e evita pontos quentes |

| Controle de Temperatura de Precisão | Mantém ambiente térmico estável | Funciona com agitação para aquecimento consistente |

| Controle de Velocidade Variável | Ajusta a velocidade de rotação | Personaliza a mistura para diferentes materiais (ex: pós ou pelotas) |

| Volume de Preenchimento Ideal | Garante espaço adequado para tombamento | Maximiza a eficiência da mistura e a distribuição de calor |

Pronto para alcançar aquecimento preciso e uniforme para seus processos laboratoriais? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, projetados para diversas aplicações. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas — garantindo desempenho ideal com recursos como agitação dinâmica e controles de precisão. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seu processamento de materiais e oferecer resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico