Em um forno a vácuo de parede quente, o processo de aquecimento é indireto. Elementos de aquecimento localizados fora da câmara de vácuo aquecem primeiro a parede da câmara, conhecida como retorta. Esta retorta quente então irradia e conduz calor para dentro da carga de trabalho colocada dentro do ambiente de vácuo.

A característica definidora de um forno de parede quente é o seu sistema de aquecimento externo. Embora este design seja simples e econômico para muitas aplicações, ele impõe um limite fundamental à temperatura máxima alcançável, que é ditada pela resistência do material do próprio vaso a vácuo quente.

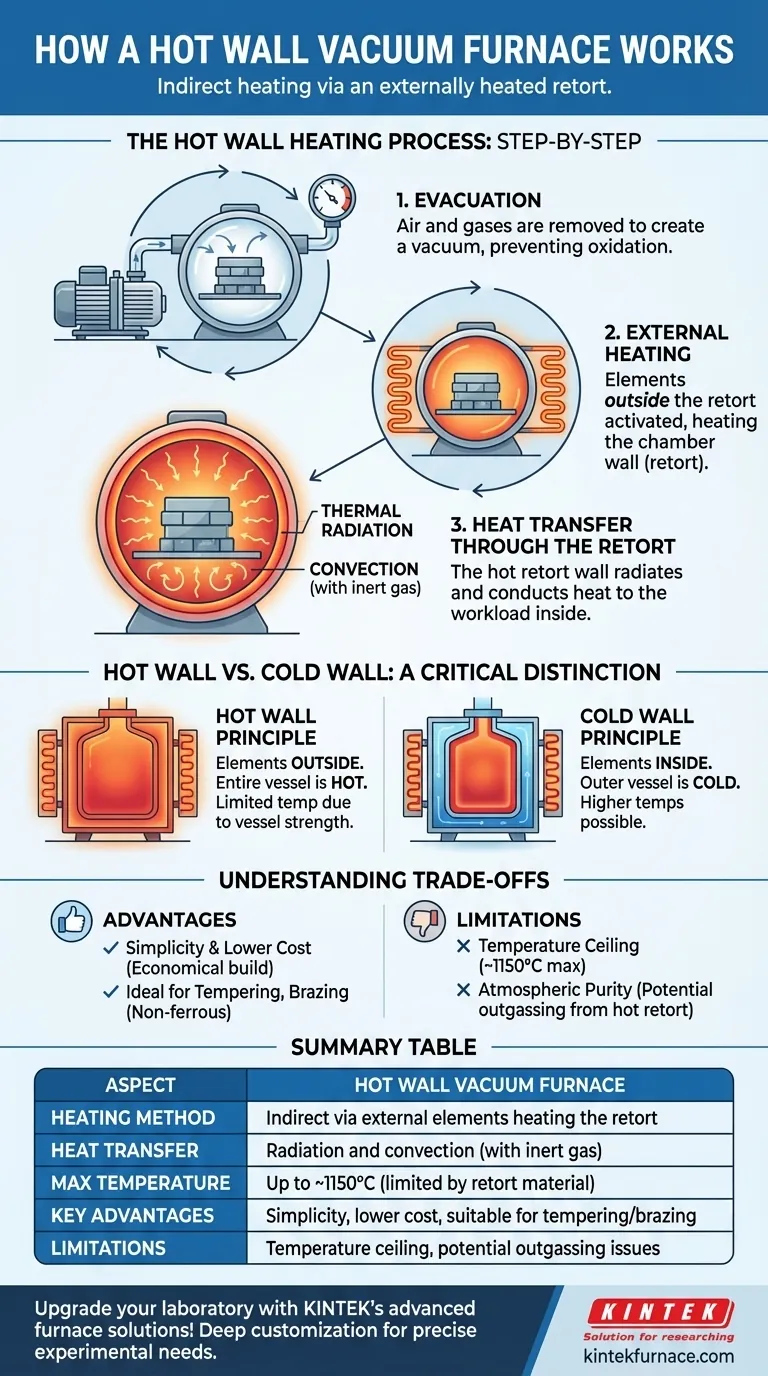

O Processo de Aquecimento da Parede Quente, Passo a Passo

Um forno de parede quente segue uma sequência precisa para garantir que os materiais sejam tratados corretamente sem contaminação. A fase de aquecimento é apenas uma parte deste processo integrado.

Passo 1: Evacuação

Antes que qualquer aquecimento comece, um sistema de vácuo remove o ar e outros gases da câmara selada ou retorta. Este passo é crítico porque previne a oxidação e outras reações químicas indesejadas que ocorreriam se o material fosse aquecido na presença de oxigênio.

Passo 2: Aquecimento Externo

Uma vez atingido o nível de vácuo alvo, os elementos de aquecimento elétricos que rodeiam o exterior da retorta são ativados. Esses aquecedores não "veem" diretamente as peças dentro do forno.

Passo 3: Transferência de Calor Através da Retorta

A energia dos aquecedores externos é absorvida pela parede da retorta, fazendo com que sua temperatura suba significativamente. Toda a câmara de vácuo fica quente — daí o nome "parede quente".

Esta retorta quente então atua como a fonte de calor para a carga de trabalho interna. O calor é transferido da superfície interna quente da retorta para as peças principalmente por radiação térmica. Se uma pressão parcial de gás inerte (como argônio) for introduzida, a convecção também desempenha um papel na distribuição do calor de forma mais uniforme.

Parede Quente vs. Parede Fria: Uma Distinção Crítica

Para compreender completamente o conceito de parede quente, é essencial contrastá-lo com a sua contraparte. A principal diferença reside na localização dos elementos de aquecimento.

O Princípio da Parede Quente

Como estabelecemos, os elementos de aquecimento estão fora do vácuo. Todo o vaso fica quente e deve ser feito de uma liga que possa suportar altas temperaturas enquanto sob carga de pressão atmosférica externa.

O Princípio da Parede Fria

Em um forno de parede fria, os elementos de aquecimento e seu isolamento estão localizados dentro da câmara de vácuo, envolvendo diretamente a carga de trabalho. O vaso externo é tipicamente resfriado a água e permanece próximo à temperatura ambiente, ou "frio".

Este design permite temperaturas de operação muito mais altas porque o vaso estrutural não é exposto ao calor. A zona quente interna é, em vez disso, composta por materiais de alta temperatura como grafite ou metais refratários (molibdênio, tungstênio).

Compreendendo as Trocas

A escolha de um design de parede quente envolve vantagens e limitações específicas que o tornam adequado para alguns processos, mas não para outros.

Vantagem: Simplicidade e Menor Custo

Os fornos de parede quente são geralmente menos complexos e mais econômicos para construir e manter. O design evita a necessidade de passagens de energia internas e dos sofisticados circuitos de resfriamento a água exigidos para um vaso de parede fria.

Limitação: Teto de Temperatura

A maior restrição de um forno de parede quente é sua temperatura máxima. O material da retorta deve manter sua integridade estrutural enquanto quente e sob vácuo. Isso tipicamente limita os fornos de parede quente a temperaturas em torno de 1150°C (2100°F) ou menos, dependendo da liga usada para a retorta.

Limitação: Pureza Atmosférica

Como toda a grande superfície da retorta está quente, ela pode liberar gases adsorvidos — um fenômeno conhecido como desgaseificação. Isso pode tornar a obtenção dos níveis mais altos de vácuo ou pureza atmosférica mais desafiadora em comparação com um design de parede fria, onde apenas os materiais da zona quente interna contribuem para a desgaseificação.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre um forno de parede quente e um de parede fria é impulsionada inteiramente pelos requisitos do seu processo térmico específico.

- Se o seu foco principal é em processos como têmpera, envelhecimento ou brasagem de metais não ferrosos como o alumínio: Um forno de parede quente é frequentemente a solução mais prática e econômica, pois esses processos se encaixam bem em suas capacidades de temperatura.

- Se o seu foco principal é em aplicações de alta temperatura, como sinterização de metais refratários, cerâmicas avançadas ou brasagem de superligas: Um forno de parede fria é essencial para atingir as temperaturas necessárias (muitas vezes excedendo 1200°C) e manter o ambiente de vácuo de alta pureza exigido.

Em última análise, compreender o mecanismo de aquecimento é fundamental para selecionar a ferramenta certa para o seu objetivo de engenharia.

Tabela Resumo:

| Aspecto | Forno a Vácuo de Parede Quente |

|---|---|

| Método de Aquecimento | Indireto via elementos externos aquecendo a retorta |

| Transferência de Calor | Radiação e convecção (com gás inerte) |

| Temperatura Máx. | Até ~1150°C (limitado pelo material da retorta) |

| Vantagens Principais | Simplicidade, menor custo, adequado para processos como têmpera e brasagem |

| Limitações | Teto de temperatura, potenciais problemas de desgaseificação |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, aumentando a eficiência e os resultados. Entre em contato hoje para discutir como nossos fornos podem otimizar seus processos térmicos!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho