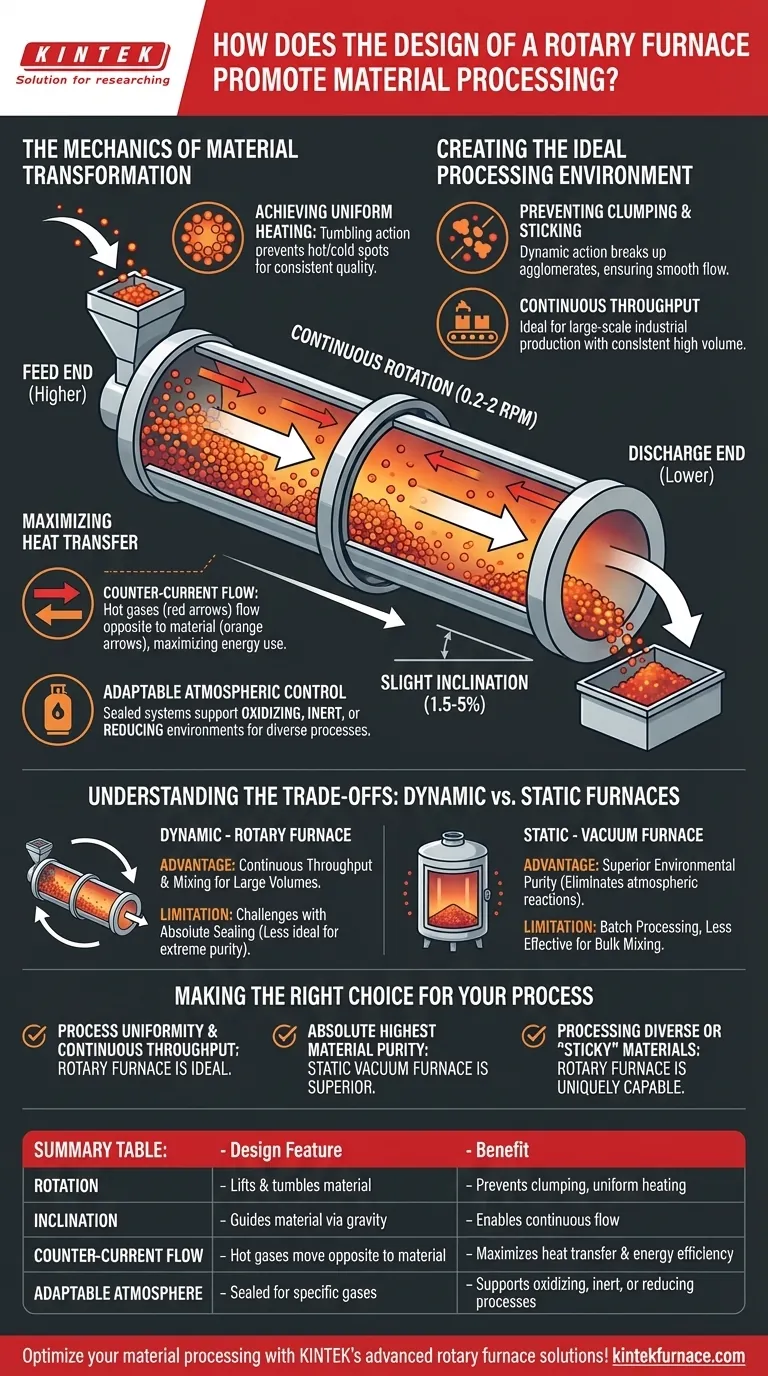

Em sua essência, o projeto de um forno rotativo promove o processamento de materiais através de dois princípios mecânicos fundamentais: rotação contínua e uma leve inclinação para baixo. Essa combinação cria um ambiente dinâmico que transporta, mistura e aquece uniformemente o material à medida que ele se move da extremidade de alimentação para a extremidade de descarga, garantindo um tratamento térmico consistente e eficiente.

A genialidade do forno rotativo não está apenas em sua capacidade de aquecer o material, mas em seu projeto para manipular fisicamente esse material durante todo o processo. Esse manuseio ativo previne problemas comuns como pontos quentes e aglomeração, garantindo um nível de uniformidade que os fornos estáticos não conseguem igualar.

A Mecânica da Transformação do Material

Um forno rotativo é muito mais do que um simples tubo aquecido. Seus elementos de projeto específicos são projetados para resolver desafios chave no processamento de materiais a granel, desde garantir que cada partícula seja tratada igualmente até maximizar a eficiência energética.

O Papel da Inclinação e Rotação

O corpo do forno é um cilindro longo posicionado em um leve ângulo, tipicamente entre 1,5% e 5%. Essa inclinação suave usa a gravidade para guiar o material continuamente da extremidade de alimentação mais alta para a extremidade de descarga mais baixa.

Simultaneamente, o cilindro gira lentamente, geralmente entre 0,2 e 2 rotações por minuto. Essa rotação eleva e tomba o material, garantindo que novas superfícies sejam constantemente expostas.

Conseguindo Aquecimento Uniforme

A ação de tombamento constante é crítica para alcançar uma temperatura uniforme em todo o leito do material. Ela previne a formação de pontos quentes ou frios, que poderiam levar a uma qualidade inconsistente do produto.

Ao garantir que cada partícula receba exposição semelhante à fonte de calor, o forno produz um produto final altamente homogêneo, o que é vital para processos como fusão ou torrefação de catalisadores.

Maximizando a Transferência de Calor com Fluxo Contra-Corrente

Em muitos projetos, os gases quentes usados para aquecimento fluem na direção oposta ao material. Este fluxo contra-corrente é um método de transferência de calor altamente eficiente.

À medida que o material mais frio entra no forno, ele encontra os gases mais frios, e à medida que se aproxima da extremidade de descarga, o material mais quente encontra os gases mais quentes. Isso mantém uma diferença de temperatura eficaz ao longo de todo o comprimento do forno, maximizando o uso de energia.

Criando o Ambiente de Processamento Ideal

Além do manuseio mecânico do material, o projeto do forno rotativo permite um controle preciso sobre o ambiente químico, tornando-o uma ferramenta versátil para uma ampla gama de aplicações.

Controle Atmosférico Adaptável

Fornos rotativos podem ser projetados para operar sob atmosferas específicas. Seja um processo que requeira um ambiente oxidante (rico em oxigênio), inerte (não reativo) ou redutor (deficiente em oxigênio), o sistema pode ser selado e controlado para atender a essas necessidades.

Essa adaptabilidade os torna adequados para tudo, desde calcinação em ar até reações químicas especializadas em uma atmosfera de nitrogênio ou argônio.

Prevenindo Aglomeração e Aderência

Para materiais que tendem a ficar pegajosos, aglomerar ou formar grumos quando aquecidos, a ação dinâmica de um forno rotativo é uma vantagem significativa.

O tombamento contínuo desfaz potenciais grumos e previne que o material se funda às paredes do forno, garantindo uma operação suave e um fluxo consistente.

Compreendendo as Trocas: Fornos Dinâmicos vs. Estáticos

Nenhuma tecnologia é perfeita para todas as tarefas. A principal vantagem de um forno rotativo é sua natureza dinâmica, mas isso também cria limitações em comparação com sistemas estáticos e selados, como um forno a vácuo.

Vantagem: Produtividade Contínua e Mistura

A principal força de um forno rotativo é sua capacidade de processar um fluxo contínuo de material, garantindo que ele seja completamente misturado. Isso o torna ideal para produção industrial em larga escala, onde a consistência em grandes volumes é fundamental. Fornos de batelada estáticos simplesmente não conseguem oferecer esse nível de tratamento dinâmico.

Limitação: Pureza Ambiental

Embora um forno rotativo possa controlar sua atmosfera, os selos rotativos nas extremidades de alimentação e descarga dificultam o alcance do selamento perfeito de um forno a vácuo estático. Um forno a vácuo é projetado para remover completamente a atmosfera, eliminando o risco de oxidação e contaminação.

Isso torna o forno a vácuo a escolha superior para o processamento de materiais altamente sensíveis, como os usados em eletrônicos ou aeroespacial, onde a pureza absoluta é inegociável.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta depende inteiramente do seu objetivo principal de processamento.

- Se seu foco principal é a uniformidade do processo e a produtividade contínua: Um forno rotativo é a escolha ideal, pois seu projeto garante inerentemente uma mistura consistente e um aquecimento eficiente para grandes volumes.

- Se seu foco principal é alcançar a mais alta pureza de material: Um forno a vácuo estático é superior, pois sua câmara selada elimina reações atmosféricas e contaminação.

- Se seu foco principal é processar materiais diversos ou "pegajosos": A ação de tombamento do forno rotativo o torna uma solução excepcionalmente capaz e adaptável para tipos de materiais desafiadores.

Em última análise, compreender esses princípios fundamentais de projeto permite que você selecione a ferramenta certa para seu objetivo específico de transformação de material.

Tabela Resumo:

| Característica de Projeto | Função | Benefício |

|---|---|---|

| Rotação | Eleva e tomba o material | Previne aglomeração, garante aquecimento uniforme |

| Inclinação | Guia o material via gravidade | Permite fluxo contínuo da alimentação para a descarga |

| Fluxo contra-corrente | Gases quentes movem-se opostos ao material | Maximiza a transferência de calor e a eficiência energética |

| Atmosfera adaptável | Selado para gases específicos | Suporta processos oxidantes, inertes ou redutores |

Otimize seu processamento de materiais com as soluções avançadas de fornos rotativos da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Rotativos, Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, aumentando a eficiência e a qualidade do produto. Entre em contato hoje para discutir como podemos apoiar seus requisitos específicos!

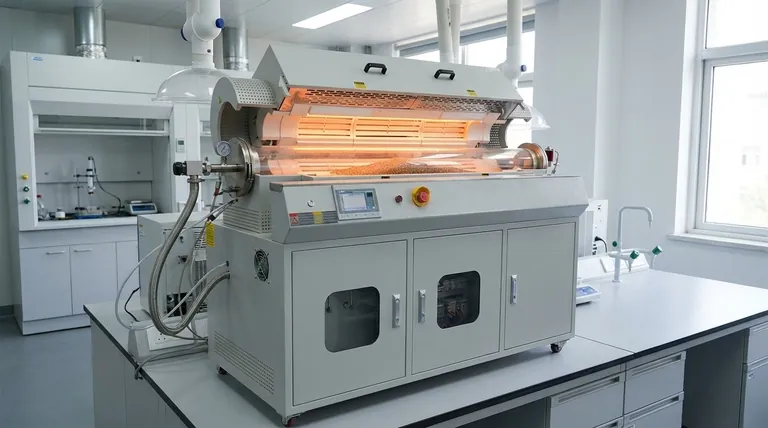

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre