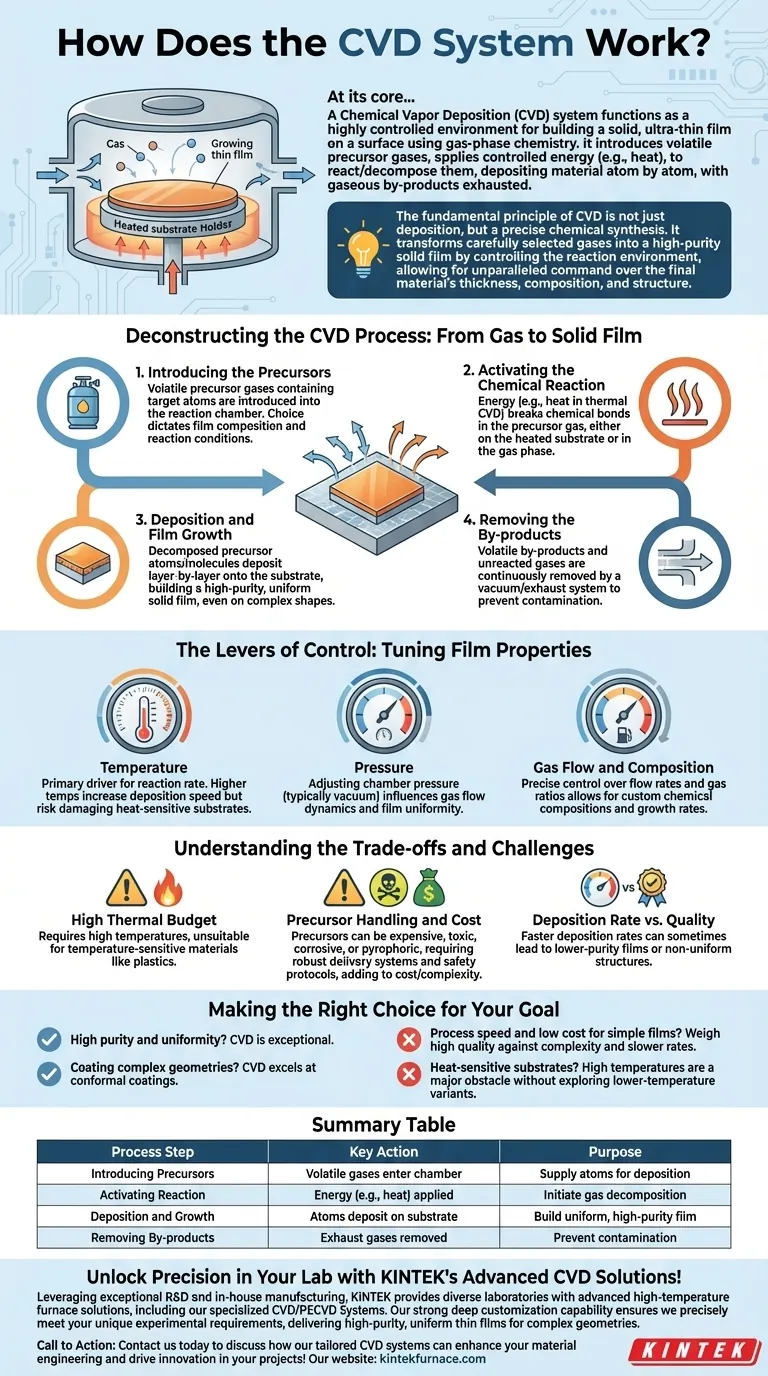

Em sua essência, um sistema de Deposição Química a Vapor (CVD) funciona como um ambiente altamente controlado para construir um filme sólido e ultrafino sobre uma superfície usando química em fase gasosa. Ele introduz gases precursores voláteis em uma câmara de reação contendo um substrato. Através da entrada de energia controlada, como calor, esses gases reagem ou se decompõem, depositando uma fina camada de material sobre o substrato átomo por átomo, enquanto os subprodutos gasosos são exauridos.

O princípio fundamental da CVD não é apenas a deposição, mas uma síntese química precisa. Ela transforma gases cuidadosamente selecionados em um filme sólido de alta pureza ao controlar o ambiente de reação, permitindo um comando incomparável sobre a espessura, composição e estrutura do material final.

Desvendando o Processo de CVD: Do Gás ao Filme Sólido

Todo o processo pode ser entendido como uma sequência de eventos físicos e químicos cuidadosamente gerenciados. Cada etapa é crítica para alcançar um revestimento uniforme e de alta qualidade.

Etapa 1: Introdução dos Precursores

Um precursor é um composto volátil que contém os átomos que você deseja depositar. Estes são introduzidos na câmara de reação como um gás.

A escolha do precursor é fundamental, pois ela dita a composição do filme final e as condições de reação necessárias.

Etapa 2: Ativação da Reação Química

Dentro da câmara, energia é aplicada para iniciar a reação química. Na CVD térmica, o tipo mais comum, o substrato é aquecido a altas temperaturas.

Esse calor fornece a energia necessária para quebrar as ligações químicas no gás precursor, seja na superfície do substrato ou na fase gasosa imediatamente acima dela.

Etapa 3: Deposição e Crescimento do Filme

À medida que os gases precursores se decompõem, os átomos ou moléculas sólidos desejados se depositam na superfície do substrato (o material que está sendo revestido).

Este processo constrói o filme camada por camada, o que permite uma cobertura uniforme mesmo em formas complexas e tridimensionais. O resultado é um filme sólido de alta pureza que está fortemente ligado ao substrato.

Etapa 4: Remoção dos Subprodutos

As reações químicas que formam o filme sólido também criam subprodutos voláteis. Estas são moléculas gasosas indesejadas.

Um sistema de vácuo ou exaustão remove continuamente esses subprodutos e quaisquer gases precursores não reagidos da câmara, impedindo que contaminem o filme em crescimento.

As Alavancas de Controle: Ajustando as Propriedades do Filme

O poder de um sistema de CVD reside na sua capacidade de ajustar precisamente os parâmetros do processo. Essas variáveis atuam como alavancas de controle que influenciam diretamente as características do filme final.

Temperatura

A temperatura é o principal motor da taxa de reação química. Temperaturas mais altas geralmente aumentam a taxa de deposição, mas também podem danificar substratos sensíveis ao calor.

Pressão

O processo é tipicamente realizado sob vácuo (abaixo da pressão atmosférica). Ajustar a pressão dentro da câmara influencia a dinâmica do fluxo de gás e o caminho livre médio das moléculas, afetando a uniformidade do filme.

Fluxo e Composição do Gás

Controlar a taxa de fluxo e a proporção de diferentes gases precursores permite um comando preciso sobre a composição química e a taxa de crescimento do filme. É assim que ligas personalizadas ou materiais dopados são criados.

Entendendo as Compensações e Desafios

Embora poderoso, o CVD não é uma solução universal. Entender suas limitações inerentes é crucial para uma implementação bem-sucedida.

Alto Orçamento Térmico

A CVD térmica requer temperaturas muito altas, muitas vezes centenas ou milhares de graus Celsius. Isso a torna inadequada para revestir materiais sensíveis à temperatura, como plásticos ou certos componentes eletrônicos.

Manuseio de Precursores e Custo

Os gases precursores podem ser caros, tóxicos, corrosivos ou pirofóricos (inflamando em contato com o ar). Eles exigem sistemas de fornecimento de gás especializados e robustos e protocolos de segurança rigorosos, o que aumenta a complexidade operacional e o custo.

Taxa de Deposição vs. Qualidade

Muitas vezes há uma troca entre a velocidade de deposição e a qualidade do filme. Taxas de deposição mais rápidas, alcançadas por meio de temperaturas mais altas ou concentrações de precursor, podem, às vezes, levar a filmes de menor pureza ou estruturas não uniformes.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar CVD depende inteiramente das propriedades necessárias do filme final.

- Se o seu foco principal for alta pureza e uniformidade: O CVD é uma escolha excepcional, pois a entrega em fase gasosa e as reações controladas produzem filmes com pouquíssimas impurezas e excelente controle de espessura.

- Se o seu foco principal for revestir geometrias complexas: O CVD se destaca na criação de revestimentos conformais que cobrem uniformemente superfícies intrincadas, uma vantagem significativa em relação a métodos de linha de visão como a pulverização catódica (sputtering).

- Se o seu foco principal for velocidade de processo e baixo custo para filmes simples: Você deve ponderar a alta qualidade do CVD em relação à sua complexidade operacional e taxas de deposição potencialmente mais lentas em comparação com outros métodos.

- Se você estiver trabalhando com substratos sensíveis ao calor: As altas temperaturas necessárias para a CVD térmica tradicional apresentam um grande obstáculo, tornando-a uma má escolha sem explorar variantes de CVD de menor temperatura.

Ao dominar a interação entre gás, calor e pressão, o CVD fornece um método incomparável para engenharia de materiais na escala atômica.

Tabela de Resumo:

| Etapa do Processo | Ação Principal | Propósito |

|---|---|---|

| Introdução dos Precursores | Gases voláteis entram na câmara | Fornecer átomos para deposição |

| Ativação da Reação | Energia (ex.: calor) aplicada | Iniciar a decomposição do gás |

| Deposição e Crescimento | Átomos se depositam no substrato | Construir filme uniforme e de alta pureza |

| Remoção de Subprodutos | Gases de exaustão removidos | Prevenir contaminação |

Desbloqueie a Precisão em Seu Laboratório com as Soluções CVD Avançadas da KINTEK!

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas especializados de CVD/PECVD. Nossa forte capacidade de personalização garante que atendemos com precisão aos seus requisitos experimentais exclusivos, fornecendo filmes finos uniformes e de alta pureza para geometrias complexas.

Entre em contato conosco hoje para discutir como nossos sistemas CVD personalizados podem aprimorar sua engenharia de materiais e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Quais são alguns desafios associados ao MPCVD? Superar os altos custos e a complexidade para a síntese de diamantes

- Como o CVD é classificado com base nas características físicas do vapor? Explore os Métodos AACVD e DLICVD

- Por que manter registros de manutenção é importante para equipamentos MPCVD? Garanta a Confiabilidade e Qualidade no Crescimento de Cristais

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão